Reengineering der Supply Chain bei Montblanc

von Burkard J. Kiesel1 und Dr. Helmut Abels

Abels & Kemmner optimierte das Lieferbereitschafts- und Bestandsmanagement bei der Montblanc-Simplo GmbH, Hamburg. Die Produktionsplanung und Lagerhaltung entlang der Supply Chain wurden durch das Reengineeringprojekt wesentlich verändert. Die zentrale Planung wurde aufgewertet, die Absatzplanung wurde mit Hilfe von Diskover 4.1 präzisiert und an SAP R/3 (SOP) gekoppelt. Bedarfsspitzen und Lieferengpässe können heute trotz Variantenvielfalt und Saisongeschäft früher erkannt und damit rechtzeitig abgebaut werden.

Die Absatzplanung der Luxusgüter von Montblanc wurde bislang von den jeweiligen Vertriebsstandorten monatlich und mit landesspezifischen Splittfaktoren abgegeben, zentral erfasst und für Beschaffungs- und Produktionsbelange sowie für die Versorgung der Landesläger weiterverarbeitet. Mit heute rund 1.000 Warengruppen und 3.000 Artikeln erwies sich diese Planungsmethode als zu kompliziert, zu personalaufwendig und die Treffsicherheit verschlechterte sich zunehmend. Deshalb wurde von der Geschäftsführung im Frühjahr 2001 ein Reengineering des gesamten Planungsprozesses angestoßen, das sich von der Budgetplanung über den Forecast-Prozess bis hin zur rollierenden monatlichen Bedarfsplanung und Versorgung der Landersläger erstreckte.

Ergebnis ist die klare Trennung zwischen strategischer und operativer Planung. Der Planungsinput der Vertriebsstandorte konzentriert sich zukünftig auf die strategische Planung auf hochaggregierter Produktebene mit ca. 120 Positionen zur Bestimmung der “Fahrstraße” für Produktion und Beschaffung. Die operative Planung arbeitet ausschließlich auf Artikelebene und untergliedert sich in zwei unabhängige Regelkreise, die derselben Methodik folgen.

Für die Versorgung der Landesläger wird ein Replenishment eingerichtet, das vom Landeslogistiker mit klarer Bestandsverantwortung gesteuert wird.

Gleichzeitig wird die Rolle der Planung und Bestandshaltung am Standort Hamburg deutlich aufgewertet: Die Sicherung der Lieferbereitschaft erfolgt zukünftig zunehmend vom Zentrallager Hamburg aus. Um diese neue Aufgabe bewältigen zu können, wurde gemeinsam mit den Beratern von Abels & Kemmner ein zweistufiger Planungsansatz entwickelt:

1. Die nach Produktbereichen organisierten Logistic Category Manager (zentrale Vertriebslogistiker) übernehmen zukünftig die artikelspezifische Absatzplanung ab Zentrallager. Ihre zentrale Aufgabe besteht darin, die zukünftigen Absatzbedarfe je Artikel unter Berücksichtigung aller vorhandenen Informationen so exakt wie möglich zu bestimmen. Diese Ermittlung erfolgt zunächst losgelöst von allen Kapazitätsbeschränkungen. Hierfür tragen die Logistic Category Manager die Verantwortung und werden an ihrer Planungsqualität gemessen.

2. Die ermittelten Plandaten der Absatzplanung nutzen sodann Fertigungssteuerung und Beschaffung für die Kapazitätsplanung der eigenen Produktion sowie die Abstimmung der Komponentenbeschaffung mit den Lieferanten. Erwartete zukünftige Bedarfsspitzen können so rechtzeitig erkannt und bewältigen werden.

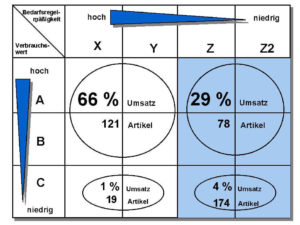

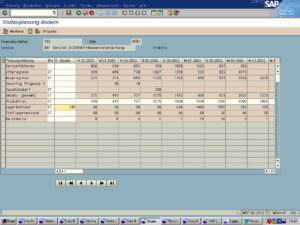

Zur praktischen Umsetzung dieses Planungsansatzes werden die Artikel zukünftig mit der Dispositionsoptimierungs-Software DISKOVER 4.1 von Abels & Kemmner zunächst hinsichtlich ihrer Planbarkeit analysiert und anschließend die optimalen Planungsverfahren und -parameter ermittelt. Die gut planbaren AB-XY-Artikel (ca. 30% aller Artikel) machen bereits 66% des Umsatzes und mehr als 75% der Jahresproduktionskapazität aus. Für diese Artikel werden von DISKOVER die zukünftigen Planbedarfe prognostiziert und an die Sales and Operation Planung (SOP) des SAP-Systems übergeben. Für die Abstimmung mit der Produktionsprogrammplanung wurde das SOP-Planungstableau als zentrales Planungswerkzeug maßgeschneidert: Ausgehend von dem erwarteten Absatz werden monatlich rollierend die Produktions- und Beschaffungsmengen unter Berücksichtigung der Kapazitätsauslastung der betroffenen Arbeitsplätze und Maschinen entlang der Supply Chain zunächst bedarfssynchron einplant. Droht in einem Zeitraum eine Kapazitätsüberlastung, so können notwendige Glättungsmaßnahmen, z.B. Vorziehen von Teilbedarfsmengen, im SOP-Tableau bereits frühzeitig vorgeplant werden.

Strukturierter Ansatz zur Optimierung der artikelspezifischen Absatzplanung

Zur Bestimmung der geeigneten Planungsverfahren je Artikel im Rahmen der Absatzplanung wurde der von Abels & Kemmner entwickelte strukturierte Ansatz zur Artikelklassifizierung implementiert:

Zukünftig werden die über alle Vertriebsgesellschaften hinweg auftretenden artikelspezifischen Bedarfe pro Zeiteinheit kumuliert und anschließend hinsichtlich Umsatzbedeutung (ABC-Analyse) und hinsichtlich des vorliegenden Bedarfsverhaltens (XYZ-Analyse) untersucht. Diese Untersuchung erfolgt mit der Dispositionsoptimierungssoftware DISKOVER 4.1 von Abels & Kemmner. In die Untersuchung des Bedarfsverhaltens fließt eine Trend- und Saisonanalyse je Artikel sowie die Untersuchung der Bedarfsregelmäßigkeit ein. Jeder Artikel erhält somit eine Zuordnung sowohl zu einer ABC- Als auch zu einer XYZ-Klasse. Die Ergebnisse einer solchen Analyse können in einem aggregierten ABC-XYZ-Portfolio dargestellt.

Abbildung 1 zeigt beispielhaft ein solches Artikel-Portfolio für eine Produkthauptgruppe (Product Category). X- und Y-Artikel weisen ein regelmäßiges Bedarfsverhalten mit kleinen bis mittleren Schwankungsbreiten auf. Diese Artikel sind gut prognostizierbar. Z- und Z2-Artikel haben dagegen ein sporadisches Bedarfsverhalten mit erheblichen Schwankungen, die zudem völlig unvorbereitet eintreffen können. Die zukünftigen Bedarfe sind nur schwer prognostizierbar. Hier bietet sich daher eine andere Planungsmethodik an, z.B. Bestellpunkt- oder Mindestbestandsdisposition.

Die Bestimmung der optimalen Planungsverfahren und -parameter sowie die Ermittlung der zu erwartenden Bestände bei den gewünschten Ziel-Lieferbereitschaftsgraden je Artikelklasse erfolgt ebenfalls mit DISKOVER 4.1. Je Artikel werden dabei simulativ die zu erwartenden durchschnittlichen Lagerbestände bei unterschiedlichen Lieferbereitschaftsgraden ermittelt und die optimale Kombination von Verfahren und Lieferbereitschaftsgrad ausgewählt. Für X- und Y-Artikel werden anschließend die Prognosewerte für die Absatzplanung ermittelt und an das Modul SOP (Sales and Operation Plan) des SAP-Systems übertragen. Für die Z- und Z2-Artikel werden Melde- und Sicherheitsbestände ermittelt und für die Bestellpunktdisposition an SAP übergeben.

Aufgabe der Logistic Category Manager ist es zukünftig, die übergebenen Planwerte im SOP-Planungstableau zu überprüfen. Hierzu wurde das Planungstableau entsprechend angepasst (vgl. Abbildung 2). Grundsätzlich steht dem Logistic Category Manager sowohl die Prognose des letzten Monats als auch die aktuelle Neuprognose zur Verfügung. Er entscheidet, welche Prognose er für die weitere Planung des Artikels nutzen will. Außerdem kann er noch aus Erkenntnissen des Trendreports oder für unvorhergesehene Sonderaufträge Zusatzbedarfe in Form von prozentualen Zuschlägen oder exakten Zusatzmengen pro Monat berücksichtigen. Alle Bedarfsmengen werden anschließend zum Absatz (gesamt) kumuliert. Diese Zeile Absatz (gesamt) ist die entscheidende Stückzahlvorgabe pro Monat für Produktion und Beschaffung.

Abstimmung der Kapazitäten entlang der gesamten Supply Chain frühzeitig möglich!

Fertigungssteuerung und Beschaffungsplanung nutzen zukünftig ebenfalls das SOP-Planungstableau: Ausgehend von dem erwarteten Absatz können sie unter Berücksichtigung der Kapazitätsauslastung der betroffenen Arbeitsplätze und Maschinen entlang der Supply Chain die Produktions- bzw. Beschaffungsmengen zeitgerecht einplanen oder Teilmengen auch früher ordern. Dies ist für Montblanc von besonderer Relevanz, da ein ausgeprägtes Saisongeschäft besteht, das diese Abstimmung und Anpassung gerade zur Bewältigung der umsatzstarken Quartale unumgänglich macht. Wesentliche Eckkenngröße bei dieser Abstimmung ist der Ziellagerbestand. Der Ziellagerbestand wird zusammen mit den Planwerten der Prognose von DISKOVER bestimmt und an SOP übertragen. Er hat die Funktion eines Sicherheitsbestandes und dient dazu, die in zukünftigen Perioden anfallenden zufälligen, nicht planbaren Abweichungen von den Planwerten abzusichern. Der Abstimmungsprozess im Rahmen der Fertigungssteuerung und Absatzplanung erfolgt dann so, dass die Produktions- und Beschaffungsmengen in dem Rahmen variiert werden dürfen, dass einerseits Kapazitätsengpässe vermieden werden können und andererseits der Ziellagerbestand auch in zukünftigen Planungsmonaten immer zur Verfügung steht. Hierzu bietet SOP die Möglichkeit der Anzeige der aktuellen Kapazitätssituation an. Für jeden Planungsmonat können zu dem aktuellen Artikel oder einer Planungsgruppe alle betroffenen Kapazitätsbelastungen angezeigt werden. Tritt in einem Planungsmonat bereits eine erkennbare Kapazitätsüberlastung auf, so kann der Planer die Bedarfsmengen oder Teilmengen in andere Monate verschieben und so den drohenden Kapazitätsengpass vermeiden. In diese Abstimmung werden bei Montblanc zukünftig auf die Hauptlieferanten (z.B. Leder) einbezogen, so dass ein Kapazitätsabgleich entlang der gesamten Supply Chain frühzeitig möglich ist.

Über 75% der Produktionskapazität systematisch beplanbar!

Aus Abbildung 1 ist für eine Product Category ersichtlich, dass nicht nur die A-Artikel insgesamt ca. 80% des Umsatzvolumens ausmachen, sondern auch die AB-XY-Artikel bereits 66% des Umsatzvolumens. Dabei umfassen diese 4 Artikelklassen nur ca. 30% der gesamten Artikelanzahl dieser Product Category. Diese Erkenntnis ist deshalb so bedeutend, da es sich hierbei um die gut prognostizierbaren Artikel handelt, für die die oben beschriebene Vorgehensweise mittels SOP-Planungstableu anwendbar ist. Außerdem erfolgt die Anlaufplanung der Neuheiten zukünftig ebenfalls über DISKOVER und das SOP-Planungstableau. Eine Überprüfung des benötigten Kapazitätsbedarfes dieser Artikel zeigt, dass durch die AB-XY-Artikel bereits ein Anteil von ca. 75% der eigenen Jahresproduktionskapazität und inklusive der Neuheiten bereits über 80% der Jahresproduktionskapazität determiniert werden. Dies bedeutet, dass bereits ein Großteil der Produktion nach der o.g. Planungsmethodik vorgeplant werden kann. Der restliche Kapazitätsbedarf verteilt sich zwar auf einen Anteil von ca. 75% des Artikelspektrums, diese Artikel fallen aber nur sporadisch (schlecht vorhersehbar) an und werden zur Auffüllung der Produktion genutzt.

Ergebnisse und weitere Maßnahmen zur Optimierung der Supply Chain angedacht

Die vorgestellte Planungsmethodik befindet sich derzeit in zwei Product Categories im Piloteinsatz. Primäres Ziel ist die Sicherung einer hohen Lieferbereitschaft gegenüber den Landeslägern. Die Bestandshaltung der Landesgesellschaften wird gleichzeitig auf ein Niveau zur Wiederauffüllung vom Zentrallager aus reduziert. Als weitere Unterstützungsmaßnahme ist derzeit das Reengineering der eigenen Produktion nach dem Kanban-Prinzip in Vorbereitung. Hierdurch wird insbesondere bei den sporadischen Z- und Z2-Artikeln eine deutlichen Bestandsreduzierung angestrebt, da aufgrund der hohen Fertigungstiefe und der daraus resultierenden langen Wiederbeschaffungszeiten noch erhebliche Melde- und Sicherheitsbestände vorgehalten werden müssen.

1Burkard J. Kiesel ist seit 1. April 2002 Direktor Technik bei der Montblanc-Simplo GmbH und war in den vergangenen 15 Monaten Hauptprojektleiter für das gesamte Reengineeringprojekt.