Gesteigerter Lagerumschlag

Hohe Lieferbereitschaft wird oft durch hohe Bestände erkauft. Das muss nicht sein. Bei Würth Belux gelang es, die Bestände bei Pilotartikeln um 50 Prozent zu senken. Möglich wurde dies durch den Einsatz des Optimierungs- und Dispositionstools DISKOVER.

Die weltweit tätige Würth Gruppe handelt mit ihren über 330 Gesellschaften in 80 Ländern mit Befestigungs- und Montagematerial. 2,65 Millionen Kunden vertrauen auf die Produkte und den Service von Würth. Durch sein weltweites Logistiknetzwerk steht Würth für Qualität und perfekte Logistik. Letztere zeichnet sich durch eine Lieferbereitschaft von 98,5 Prozent aus und stellt höchste Anforderungen an Mitarbeiter, Organisation und Systeme.

Zur weiteren Optimierung der Beschaffungsprozesse hatte die Niederlassung Würth Belux N.V. im belgischen Turnhout jedoch noch einige Hausaufgaben zu bewältigen, denn die Konzernleitung gab als neues Logistikziel einen Lagerumschlag von neun pro Jahr für jede Landesniederlassung aus. Der Lagerumschlag in Belgien maß jedoch lediglich 5,6 pro Jahr, war- also weit von der Zielvorgabe entfernt.

Aus diesem Grund wurde Abels & Kemmner beauftragt, den Lagerumschlag zu beschleunigen, um dieses neue Ziel für annähernd 17.000 Artikel, die von Würth Belux gehandelt werden, möglichst schnell und effizient zu erreichen.

Die 17.000 Artikel werden vornehmlich bei den Schwesterunternehmen in Bratislava (SLO) und Landquart (CH) sowie dem Mutterkonzern Adolf Würth GmbH & Co. KG (kurz AWKG) beschafft. Während die AWKG in Künzelsau die Artikel bereits in abnahmegerechten Verpackungseinheiten in kleinen Stückzahlen liefert, sind die Mindestbestellmengen bei den Schwesterunternehmen deutlich höher. Dafür sind die Artikel der Konzernschwestern preiswerter als die Kleinmengen der AWKG, was bei den späteren Untersuchungen noch eine wesentliche Rolle spielen sollte. Von insgesamt 17.000 Artikeln sind ca. 13.500 Artikel lagerhaltig und werden aus dem Bestand verkauft. Die anderen Artikel werden auftragsbezogen beschafft und in der Regel per Direktlieferung vom Lieferanten zum Kunden geliefert.

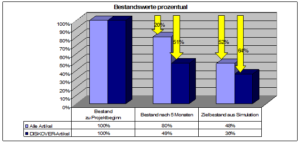

Bereits nach kurzer Zeit wirkten sich die Projektergebnisse positiv aus. Deutlicher als bei den konventionell beschafften Artikeln, die durch Reduzierung der Mindestbestellmengen und Lieferzeiten ebenfalls sanken, fallen die Ergebnisse bei den mit Diskover disponierten Pilotartikeln aus: Über 50 Prozent Bestandsabbau nach fünf Monaten.

Es zeigte sich schnell, dass das Ziel nur mit entsprechender Veränderung der softwaregestützten Disposition möglich wurde. Die vorrätigen Artikel wurden zwar von den Einkäufern ein- bis zweimal wöchentlich disponiert und bestellt, das TT-System unterstützte die Disponenten dabei jedoch nur rudimentär: Es wurden zwar Dispo-Listen mit allen relevanten Informationen ausgegeben, die Einkäufer mussten diese jedoch alle sichten und bei Bedarf die Bestellungen manuell anlegen. Für gut planbare Artikel wurde das bestehende System darüber hinaus zwar auch uni eine Automatikfunktion mit Meldebestandsverfahren und Sollreichweiten erweitert, diese berücksichtigten allerdings keine individuellen Verbrauchsverhalten der Artikel und können somit nur pauschal eingestellt werden. Insofern bestand eindeutig Handlungsbedarf und man entschied sich, das Optimierungs- und Dispositionstool Diskover zunächst als Optimierungstool stand-alone und jetzt für den täglichen Betrieb auch integriert in die ERP-Landschaft (hier das Unix-System MSP) einzusetzen. Bevor Diskover in den operativen Betrieb ging, waren einige vorbereitende Analysen erforderlich:

- ABC- und XYZ-Analyse zur Strukturierung des Artikelspektrums.

- Trend- und Saisonanalyse.

- Definition der Bevorratungsstrategien und Soll-Lieferbereitschaftsgrade.

- Simulation verschiedener Szenarien mit unterschiedlichen logistischen Parametern.

Die Analysen wurden durch optimierende Maßnahmen zur Reduzierung logistischer Kenngrößen wie Wiederbeschaffungszeit, Mindesteinkaufsmengen und Losgrößen begleitet, die der Einkauf mit den Lieferanten neu verhandeln konnte. Die Auswertung der Bestände im Rahmen der ABC/XYZ-Analyse zeigte deutlich, dass die Einkäufer es sehr gut verstanden, Bestände im Bereich AB-XY zu halten, um bei diesen Artikeln eine hohe Lieferbereitschaft zu erzielen, gleichzeitig durch die regelmäßigen Verbräuche kein hohes Risiko einzugehen und gleichzeitig Bestände in den schwierig zu planenden Bereichen Z und Z2 zu vermeiden. Die weiteren Analysen ergaben, dass nur ein unbedeutender Anteil der Artikel (< 1 Prozent) einen Trendcharakter aufwiesen, aber immerhin fünf Prozent der Artikel Saisonverhalten zeigten. Dies war den Einkäufern bekannt, die Artikel kamen aber bisher für eine automatisierte Disposition nicht in Frage.

Für die Simulations- und Optimierungsläufe ist die Definition der Bevorratungsstrategien erforderlich, die angibt, welche Artikel bevorratet werden sollen und welche Lieferbereitschaftsgrade angestrebt werden. Da bereits im Vorfeld die auftragsbezogenen Artikel aus den Analysen ausgeklammert wurden, müssen alle verbleibenden 13.500 Artikel im Lager vorrätig sein. Anhand der ABC/XYZ-Matrix setzte das Projektteam die Solllieferbereitschaftsgrade fest mit dem Ziel, den sehr hohen Wert von 98,5 Prozent zu halten.

Bei der Definition der Simulationsszenarien spielte die Möglichkeit, bei verschiedenen Lieferanten einzukaufen, eine wesentliche Rolle. Besonders interessant war dabei die Frage, wie sich der Preisvorteil der Schwestergesellschaften (preisoptimale Szenarien) gegenüber den kürzeren Lieferzeiten und geringeren Mindestbestellmengen des Mutterkonzerns (umschlagsoptimale Szenarien) auswirken würden. In den Simulationsläufen konnte dies durch die unterschiedlichen logistischen Parameter wie Lieferzeit, Wareneingangsbearbeitungszeit und Mindestbestellmengen sowie den unterschiedlichen Einkaufpreisen berücksichtigt werden.

Welches Szenario liefert die besten Ergebnisse und wie wirkten sich die Preisunterschiede von Mutter- und Schwestergesellschaften aus? Zur Beurteilung der Simulationsergebnisse wurden neben der Bestandshöhe und dem Lieferbereitschaftsgrad das Bestellvolumen und die Anzahl der Bestellpositionen über einen Vergleichszeitraum herangezogen. Denn gerade durch die Senkung der Mindestbestellmengen und der Eindeckzeiträume ergeben sich zwangsweise mehr Bestellpositionen und damit natürlich auch mehr Wareneingangsvorgänge.

Beim Vergleich der preisoptimalen mit den umschlagoptimalen Szenarien war schnell klar, dass das 13 bis 28 Prozent höhere Bestellvolumen gegenüber dem Istzustand die Kosteneinsparung durch die Bestandssenkung um ein Mehrfaches überstieg und damit nicht akzeptabel war. Ebenso würde sich bei den umschlagsoptimalen Szenarien die Anzahl der Bestellpositionen mehr als verdreifachen und somit den Aufwand in Einkauf und Wareneingang erheblich erhöhen. Daher wurden im Folgenden nur noch die preisoptimalen Szenarien betrachtet, die alle die Anforderungen an den Lieferbereitschaftsgrad erfüllten.

Zusammenfassend ist zu beobachten, dass kleinere Eindeckzeiträume zu geringeren Beständen führen, aber die Zahl der Bestellpositionen nach oben trieben. Der Ausreißfaktor, der es ermöglicht, Bedarfsspitzen in den Vergangenheitsdaten zu glätten, wirkt sich ebenfalls durch geringer ausfallende Prognosewerte bestandssenkend aus. Insgesamt wurde das preisoptimale Szenario V ausgewählt, bei dem der Zielbestandswert 40 Prozent unter dem Istbestandswert liegt und damit ein Lagerumschlag von 9,35 pro Jahr erreicht wird. Das von der Konzernzentrale geforderte Ziel von neun Umschlägen pro Jahr wäre damit erreicht. Die um fast 250 Prozent erhöhte Zahl der Bestellpositionen kann im Einkauf durch die Automatisierungsmöglichkeiten von Diskover abgefangen werden. Geht man davon aus, dass alle gut prognostizierbaren X- und Y-Artikel zukünftig automatisiert, also ohne Eingreifen des Einkäufers bestellt werden können, lässt sich insgesamt der Aufwand für die Erstellung der Bestellungen unter das bisherige Maß reduzieren. Allerdings bleibt ein erhöhter Aufwand im Wareneingang, der aber im errechneten Umfang von der Logistik noch zu bewältigen ist. Zur weiteren Automatisierung der Einkaufsvorgänge bietet das System folgende Zusatzfunktionen:

- Lieferantenspezifische Bestell- und Anliefertage.

- Berücksichtigung von Preis/Mengen-Staffeln.

- Dynamische Mindestreichweiten.

- Berücksichtigung von Mindestbestellwerten.

- Berücksichtigung von Verpackungseinheiten bei der Sicherheitsbestandsdefinition.

- Ausnahmemeldungen per E-Mail an flexibel definierbare Verteiler.

Durch die flexible Gestaltung der Schnittstellen von Diskover zum übergeordneten ERP-System ließen sich weitere Anforderungen in kurzer Zeit realisieren, so dass die Lösung zukünftigen Anforderungen genüge.

| A | B | C | |

| X | 99 | 99 | 95 |

| Y | 99 | 99 | 95 |

| Z | 98 | 98 | 80 |

| Z2 | 80 | 80 | 80 |

| N | 0 | 0 | 0 |