Unter Materialeffizienz versteht man das Verhältnis der Menge fertiggestellter Produkte zur Menge der dafür beschafften und verarbeiteten Eingangsmaterialien. Je weniger Material innerhalb der Wertschöpfungskette verschwendet wird oder verloren geht, desto höher die Materialeffizienz. Höhere Materialeffizienz reduziert gleichzeitig den Carbon Footprint.

Materialeffizienz in Zeiten der Rohstoffknappheit wichtiger denn je

Vor gar nicht langer Zeit kannten viele Unternehmen den Begriff „Materialeffizienz“ noch gar nicht. Inzwischen ist materialeffiziente Produktion zu einem wesentlichen Wettbewerbsfaktor für viele Unternehmen geworden. Dass zahlreiche Staaten – allen voraus Russland und China – versuchen, sich exklusiven Zugang zu wertvollen Rohstoffen zu verschaffen und den Zugang ausländischer Unternehmen zu ihren Rohstoffquellen beschränken, ist durch die Energiekrise nochmals deutlich geworden. Materialeffizienz ist auch von Bedeutung, wenn es um die Verringerung des CO2-Fußabdrucks (Carbon Footprint) eines Unternehmens geht, denn effizienterer Einsatz von Material bewirkt auch geringeren CO2-Ausstoß.

Material ist ein steigender Kostenfaktor

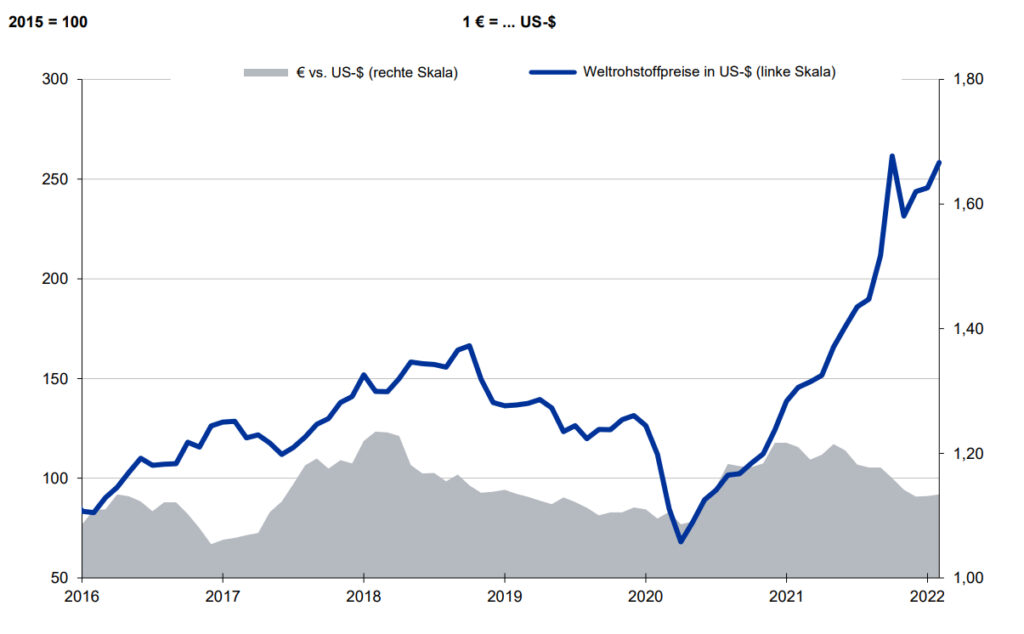

Materialkosten machen in normalen Zeiten in einem durchschnittlichen Produktionsunternehmen um die 45 % der Gesamtkosten aus. Aufgrund der Engpässe und damit Preissteigerungen auf den Beschaffungsmärkten dürfte der aktuelle Prozentsatz bei vielen Unternehmen noch deutlich höher liegen. Seit Beginn der Corona-Pandemie sind die Weltrohstoffpreise praktisch kontinuierlich gestiegen, wie Zahlen des Hanseatischen Weltwirtschaftsinstituts und der Deutschen Bundesbank zeigen und der russische Überfall auf die Ukraine hat die Rohstoffpreise weiter in die Höhe getrieben.

Entwicklung der Weltrohstoffpreise (Quelle: HWWI; Bundesbank, zitiert aus IKB Information Rohstoffpreise 04.03.2022)

Die Gesamtkosten wachsen somit deutlich schneller als die Produktivität vieler Unternehmen. Diese Schlaglichter zeigen, dass Materialeffizienzsteigerung zum Pflichtprogramm der meisten Produktionsunternehmen gehören sollte.

Was kann das Supply Chain Management zur Verbesserung der Materialeffizienz beitragen?

Gemeinhin werden Maßnahmen zur Verbesserung der Materialeffizienz mit technischen Verbesserungen am Produkt gleichgesetzt. Im Vordergrund stehen dann Maßnahmen zur Veränderung von Fertigungsprozessen oder zur Ausschussreduzierung sowie konstruktive Maßnahmen. Dort liegen auch die entscheidenden Hebel zur Steigerung der Materialeffizienz.

Allerdings liegt auch Potenzial in der Planung und Steuerung der Supply Chains sowie in der richtigen logistischen Gestaltung des Produktportfolios: Die jährlichen bestandsbedingten Materialeffizienzverluste, die auf diese Ursachen zurückzuführen sind, liegen bei 5,5 bis 9 % des Lagerbestandwertes bzw. der Lagerbestandsmenge! Einsparungen, die hier gelingen, bewirken direkt und in gleicher Höhe eine Reduzierung des CO2-Fußabdruckes eines Unternehmens.

Prognosen und Dispositionsverfahren wirken letztlich auch auf den Carbon Footprint

Schauen wir uns die Ursachen im Einzelnen an: Da sind zuerst einmal die interne und die externe Variantenvielfalt zu betrachten. Je mehr alternative Produkte und Produktvarianten auf dem Markt sind, desto größer ist die Gefahr, dass Fertigprodukte oder zugehörige Halbfabrikate und Rohmaterialien verschrottet werden müssen, weil kein Marktbedarf mehr besteht. Je unterschiedlicher die Baugruppen und Einzelteile für ein Produkt sind, desto größer ist die Gefahr, mehr als überhaupt nötig auf Lager zu haben.

Je schlechter und unpräziser die Bedarfsprognosen sind und je mehr sie den Wunsch des Unternehmens statt den Bedarf des Marktes widerspiegeln, desto höher fallen im Allgemeinen die Bestände aus. Vorproduktion über den Bedarf hinaus bedingt wiederum unnötige Bestände.

Ungeeignete Dispositionsverfahren und -strategien und falsche, ungepflegte Stammdaten führen zu einer schlechten Disposition und damit zu unzureichender Lieferbereitschaft oder überhöhen Beständen.

Weniger Fehlmengen bedeuten geringeren Carbon Footprint

Schlechte Lieferbereitschaft bedingt evtl. Teillieferungen, Nachlieferungen und Sonderfahren und damit zusätzlichen CO2-Ausstoß.

Mit der Höhe der Bestände steigt auch die Materialmenge, die nicht verwendet werden kann und später verschrottet wird, ohne dass das eingesetzte Material und die investierte Wertschöpfung in Einnahmen umgesetzt werden konnten. Dieses verschwendete Material hat bei seiner Herstellung und Lieferung unnötigerweise CO2 verursacht und seine Entsorgung wird weiteren CO2-Ausstoß erfordern.

Drei der wichtigsten Stellhebel, das zeigt unsere mittlerweile recht umfangreiche Erfahrung mit Projekten zur Steigerung der Materialeffizienz, sind die Architektur der Wertschöpfungskette, der richtige Zuschnitt des Produktportfolios sowie eine nachfrageorientierte Disposition. Diese Hebel tragen massiv dazu bei, das Risiko von Ausschuss wegen wegfallender Bedarfe oder Fehlplanungen zu minimieren. In Einzelfällen konnten wir die Materialverschwendung um bis zu 29 % verringern, wodurch in gleicher prozentualer Höhe auch der CO2-Ausstoß verringert werden konnte.