Operation am offenen Herzen – Warum viele Optimierungsprojekte in Logistik und Supply Chain Management scheitern und wie man es richtig macht.

Wir leben in spannenden Zeiten mit massiven Herausforderungen in unseren Supply Chains. Unsichere Beschaffungsquellen und -kanäle, unsichere Nachfrage, Verlagerung von Beschaffungs- und Absatzmärkten, steigende Herstell- und Transportkosten, herausfordernde Ziele bei der CO2-Reduzierung, Personal-, Material- und Kapazitätsengpässe, Verlängerung von Lieferzeiten; die Liste ließe sich noch lange fortschreiben.

Alle diese Herausforderungen drücken die Produktivität unserer Wertschöpfungsketten und Supply Chains massiv. Dabei müssten wir dringend an der Steigerung der Produktivität arbeiten, um im internationalen Wettbewerb mitzuhalten.

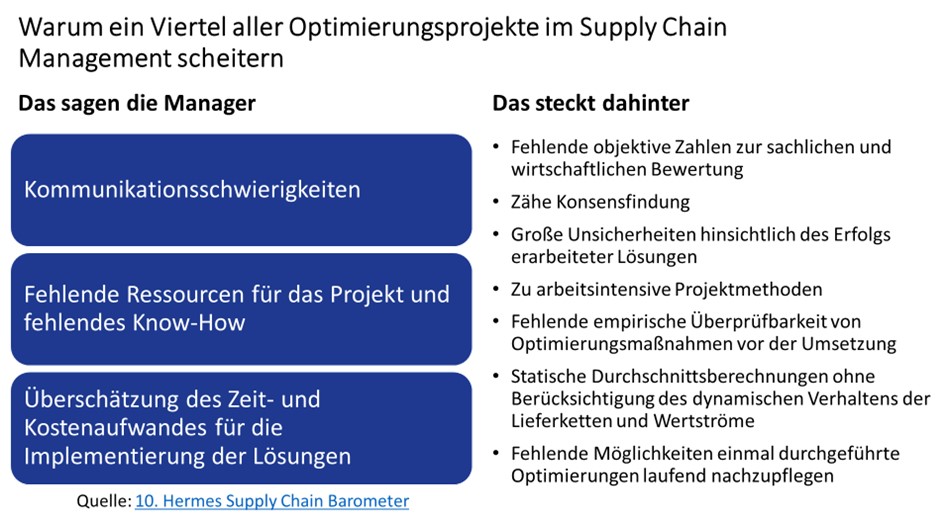

Kein Wunder, dass viele Unternehmen Projekte zur Optimierung der Wertschöpfungs- und Lieferketten planen. Schon im Mai 2019 zeigt das 10. Hermes-Supply Chain-Barometer, dass in 78 % der deutschen Unternehmen systematisch an der Optimierung der Supply Chain gearbeitet wird. Allerdings wurde deutlich, dass 23 % der Optimierungsprojekte in Logistik und Supply Chain Management in Unternehmen über 250 Mitarbeiter wegen mangelndem Erfolg abgebrochen wurden. Inzwischen ist der Handlungsbedarf weiter gestiegen, aber auch die Dimension der Herausforderungen. Es dürften also noch mehr Unternehmen an der Supply Chain Optimierung arbeiten und ein noch größerer Prozentsatz der Projekte dürfte scheitern.

Hermes weist in seiner Untersuchung auf drei wesentliche Ursachen des Scheiterns hin:

- Kommunikationsschwierigkeiten

- Fehlende Ressourcen für das Projekt und fehlendes Know-How

- Unterschätzung des Zeit- und Kostenaufwandes für die Implementierung der Lösungen

Die genannten Gründe decken sich durchaus mit den Aussagen, die wir in Gesprächen mit Geschäftsführern, Operations- und Supply Chain-Verantwortlichen hören. Doch in den meisten Fällen sind die angeführten Gründe nur die Symptome dahinterliegender Ursachen:

Objektive Zahlen vermeiden Kommunikationsschwierigkeiten

Zwischen unterschiedlichen Abteilungen, Unternehmensstandorten oder Unternehmen ergeben sich schnell unterschiedliche Auffassungen, selbst wenn das gemeinsame Ziel klar ist. Hier hilft es, die Diskussion zu versachlichen, indem die angestrebten Optimierungsmaßnahmen mit objektiven Zahlen bewertet werden.

Workshop-basierte Projektarbeit kann fehlende Projektressourcen und fehlendes Know-How wirkungsvoll kompensieren

In unserer komplexen Welt ist fehlendes Know-How keine Schande. Hier können externe Berater wie wir unterstützen. Das gilt auch beim Thema Ressourcen, aber hier- sind Externe sehr teuer. Zudem ist ein internes Projektteam trotzdem notwendig, da Externe nicht alles alleine entscheiden und umsetzen sollen und dürfen.

Mit der richtigen Projektmethodik jedoch kann ein Team aus Beratern und internen Mitarbeitern ein Optimierungsprojekt so durchführen, dass es vom internen Team weitgehend neben dem Tagesgeschäft bewältigt werden kann, ohne dass deshalb die externen Kosten steigen. Dafür muss das Projekt workshop-basiert durchgeführt werden: Die Aufgaben zwischen Beratern und Mitarbeitern des Unternehmens müssen dabei so verteilt werden, dass in den Workshops v.a. Handlungsoptionen besprochen und überprüft werden, die die Berater dann bis zum nächsten Workshop ausarbeiten und quantifizieren.

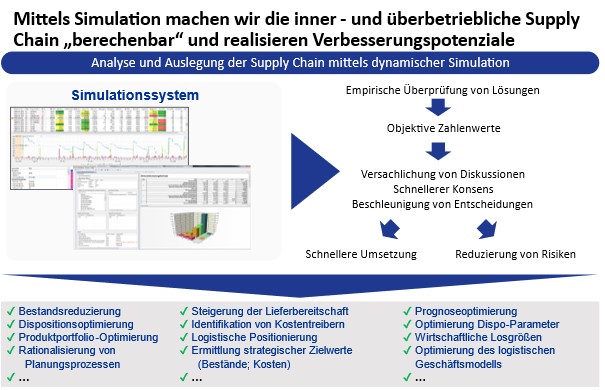

Simulation im Digitalen Zwilling verringert den Zeit- und Kostenaufwand für die Implementierung der Lösungen massiv

Bei vielen Optimierungsprojekten in Logistik und Supply Chain Management müssen Wertströme betrachtet und Veränderungen des Wertstrommodells, der Planungs- und Steuerungsmechanismen, der Lagerstufen, der Bestandsverteilung und vieles mehr vorgenommen werden. Bei einem klassischen Projektvorgehen ist dies mühsam, zeitintensiv und aufwändig. Das beginnt schon mit dem Zusammentragen der Daten. Will man Lösungsalternativen miteinander vergleichen und versucht dies über statische Berechnungen, die die Zeitdynamik des Geschehens in der Wertschöpfungs- und Lieferkette nicht berücksichtigen, sind die Ergebnisse unsicher und fragwürdig.

Eine schnelle Umsetzung der erarbeiteten Lösungen ist riskant und ein Grund des Scheiterns von Optimierungsprojekten. Eine vorsichtige Implementierung der erarbeiteten Lösungen, indem man sich beispielsweise erst einmal mit wenigen Artikeln oder einer Warengruppe vortastet oder nur einen kleinen Teil der erforderlichen Anpassungen umsetzt, kostet viel Zeit und kann zum Versanden der Aktivitäten führen. Sieht man kein Ende des Projektes und keine deutlichen Erfolge, sinkt die Motivation der Projektmitarbeiter schnell.

Der Herausforderung des Kosten- und Zeitaufwandes lässt sich sehr elegant mit modernen Analyse- und Optimierungsmethoden begegnen: Wir führen solche Optimierungsprojekte in Logistik und Supply Chain Management mittels eines Digitalen Zwillings durch, in dem wir die gesamte Wertschöpfungs- und Lieferkette abbilden. Die erforderlichen Daten lassen sich aus ERP- oder Warenwirtschaftssystemen übernehmen. Ein solcher digitaler Zwilling enthält alle Artikel, Halbfabrikate und Rohmaterialen und nicht nur eine vermeintlich repräsentative Auswahl. In einem Simulationsmechanismus lässt sich im digitalen Zwilling das gesamte Verhalten im dynamischen Zeitverlauf abbilden und nachspielen. Unterschiedliche Handlungsalternativen lassen sich dadurch detailliert betrachten, verlässlich bewerten und differenziert verbessern. Analyse- und Konzeptionsphase können so schnell und effizient durchschritten und Risiken können vorab erkannt und eliminiert werden. Die Umsetzung kann danach zügig von statten gehen, da die erforderlichen Anpassungsmaßnahmen detailliert bekannt sind und im Voraus ausgetestet wurden.

Dank Digitalem Zwilling lässt sich der Erfolg langfristig sichern

Und mehr noch: Randbedingungen verändern sich laufend, weshalb auch die Struktur der Wertschöpfungs- und Lieferketten sowie ihre Planungs- und Steuerungsmechanismen laufend angepasst und nachgeregelt werden müssen. Die Optimierung ist eigentlich nie abgeschlossen. An den Optimierungssprung des initialen Projektes muss sich eine kontinuierliche Wartung und Pflege anschließen. Über einen digitalen Zwilling lassen sich Anpassungen schnell, effizient und sicher testen und damit zügig umsetzen. Das ist eine wesentliche Bedingung, damit Wertschöpfungs- und Lieferketten immer optimal eingestellt sind und Produktivitätseffekte nach kurzer Zeit nicht wieder verloren gehen.

Optimiert man Wertströme und Lieferketten oder Planungs- und Steuerungsstrategien mittels empirischer Simulation in einem digitalen Zwilling, lassen sich Optimierungsmaßnahmen zuverlässig erkennen, zügig umsetzen und bei Bedarf einfach nachjustieren. Keines unserer Optimierungsprojekte ist bisher versandt oder gescheitert und die Optimierung wird auch Ihnen gelingen, nur Mut!