Konrad Ernst (SCHOTT Rohrglas GmbH, Mitterteich)

Bernd Reineke (Abels & Kemmner GmbH, Herzogenrath

Es ist möglich, Bestände an Fertigprodukten gering zu halten und dabei gleichzeitig einen hohen Lieferbereitschaftsgrad von über 95% zu erzielen, ohne den Produktionsablauf wesentlich zu verändern. Dass dies auch in der Glasproduktion gilt, wo doch Schmelzwannen nicht “mal eben” an- oder abgeschaltet werden können und auch die nachgelagerten Produktionsschritte sich nicht kurzfristig “on demand” umrüsten lassen, das konnte ein gemeinsames Projektteam von Abels & Kemmner sowie der SCHOTT-Rohrglas GmbH unter Beweis stellen.

In Logistik und Produktion hat jede Branche ihre Spezialitäten. Als Prozessfertiger hat die SCHOTT-Rohrglas GmbH, einer der weltweit führenden Hersteller von Spezialglasröhren, besondere Anforderungen an das Bestandsmanagement. Der kontinuierliche Produktionsprozess ist gekennzeichnet durch hohe Rüstaufwendungen, hohe Energiekosten sowie höchste Ansprüche an die Prozess- und Produktqualität. Der Flexibilität hinsichtlich Losgrößen und Kapazitätsbelegung sind enge Grenzen gesetzt. Auch die Fertigungsreihenfolge der in 16 Produktgruppen aufgeteilten Artikel unterliegt technologisch bedingt strengen Regeln, die wenig Spielraum für die Planung bieten. Schwankungen im Absatz wirken sich direkt in der Lieferbereitschaft und in den Beständen aus: Bei steigendem Absatz sind schnell die Kapazitätsgrenzen erreicht, was sofort zur Beeinträchtigung der Lieferbereitschaft bei nur gering bevorrateten Artikeln führen kann. Sinkender Absatz verursacht aufgrund des kontinuierlichen Produktionsprozesses einen Anstieg der Bestände. Die Schmelzleistung der Wannen kann nur mit erheblichem Zeit- und Kostenaufwand reduziert werden. Zum anderen fehlen möglicherweise diese Produktionskapazitäten, wenn der Absatz wieder anzieht.

SCHOTT-Rohrglas beauftragte daher die Abels & Kemmner GmbH mit dem Aufbau eines systematischen Bestandsund Lieferbereitschaftsmanagements mit dem Ziel, unter Berücksichtigung der technologisch vorgegebenen Randbedingungen die Soll-Lieferbereitschaftsgrade zu erreichen und die Bestände auf ein marktsynchrones Maß zu reduzieren.

Die in vielen Supply Chain-Projekten bewährte Ablaufsystematik von Abels & Kemmner sah eine Engpassanalyse und eine Artikelstrukturierung nach ABC- und XYZ-Kennzeichen vor, sowie eine auf den Anwendungsfall zugeschnittene Konzeptphase mit Simulation der in Frage kommenden Planungs- und Dispositionsverfahren und der anschließenden Umsetzung in die betrieblichen Geschäftsprozesse.

Das Projektteam setzte sich aus Vertretern der Logistik. Arbeitsvorbereitung, Vertrieb und Versand von SCHOTT Rohrglas sowie aus industrie- und projekterfahrenen Beratern von Abels & Kemmner zusammen. Im ersten Schritt wurden die Geschäftsprozesse Auftragsabwicklung, Disposition, Fertigungsplanung und Versand analysiert und dabei Verbesserungspotenziale ermittelt und dokumentiert. Im Rahmen eines Workshops erörterten die Projektteammitglieder diese Potenziale und entwickelten die relevanten Handlungsfelder. Als Ergebnis der Engpassanalyse lagen neben den konkreten Verbesserungspotenzialen somit auch erste Zielvorstellungen für die zukünftigen Prozesse und das im Einsatz befindliche SAP R/3-System vor.

Handlungsfelder

Aus der Engpassanalyse ergaben sich vor allem folgende Handlungsfelder, um die Wertschöpfungsprozesse wesentlich enger an die Marktnachfrage zu koppeln und damit kapitalbindende und mitunter – wegen nicht bestimmbarer Nachfrage – risikoreiche Fertigbestände abzubauen:

- Optimieren der Dispositionsunterstützung in SAP,

- Aufbau einer rollierenden Absatzplanung,

- Einbindung der neuen Produktions- und Kapazitätsplanung in den neuen Planungsablauf,

- Gestaltung und Optimierung der Auftragsabwicklung.

Die zur Geschäftsprozessanalyse parallel durchgeführte Artikelstrukturierung nach ABC- und XYZ-Kriterien brachte folgende Ergebnisse:

- Die umsatzstarken Artikel (AB) mit gleichmäßigem Verbrauch (XY) machen nur einen geringen Anteil (3%) aller Artikel aus.

- Der Anteil dieser Artikel am Gesamtbestand beträgt nur 28%, während über 70% des Bestands jene Artikel ausmachen, die nur unregelmäßig abfließen und geringen Umsatzanteil haben.

- Mehr als die Hälfte der Artikel hat sich im Betrachtungszeitraum überhaupt nicht bewegt (NN), hat aber einen erheblichen Anteil am Bestandsvolumen.

Die Ergebnisse der ABC/XYZ-Analyse zeigten, dass die eingesetzten Verfahren zur Planung und Disposition den Anforderungen aus Technologie und Technik auf der einen Seite und den Markterfordernissen auf der anderen Seite nicht gerecht wurden. Daher standen die Planungsverfahren in der zweiten Phase des Projektes, der Konzeptphase, im Vordergrund.

Bevorratungsstrategien

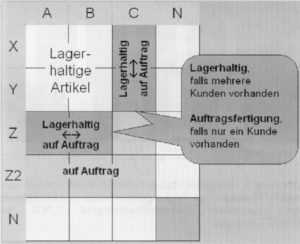

Zunächst wurden anhand der ABC/XYZ-Kriterien die Bevorratungsstrategien festgelegt. Da nur die AB/XY-Artikel einen regelmäßigen Verbrauch aufweisen und aufgrund des hohen Umsatzanteils auch schnell vom Lager wieder abfließen, wurde entschieden, diese Artikel zukünftig zu bevorraten. Auch AB/Z- und C/XY-Artikel die von mehreren Kunden geordert werden und somit von strategischer Bedeutung sind, sollen zukünftig auf Vorrat, alle anderen Artikel nur noch auftragsbezogen produziert werden (s. Abb. 2).

Arbeitsvorbereitung und Fertigungssteuerung

Alle Artikel, die nicht lagerhaltig sind, dürfen nur noch in den geforderten Mengen produziert werden, d.h. es darf kein Bestand aufgebaut werden, auch wenn Überkapazitäten vorhanden sind. Diese sind ausschließlich für die lagerhaltigen Artikel zu nutzen. Sollten bei lagerhaltigen Artikeln die Bestandsreichweiten die doppelte Wiederbeschaffungszeit erreichen, so ist zu prüfen, inwiefern wartungsbedingte Stillstände verlängert werden können, um einen übermäßigen Bestandsaufbau in jedem Fall zu vermeiden. Insbesondere die Arbeitsvorbereitung und Fertigungssteuerung sind jetzt für die Umsetzung und Einhaltung dieser Regeln verantwortlich.

Simulation der Planungs- und Dispositionsverfahren mit DISKOVER

Zur Steuerung und Festlegung der durchschnittlichen Bestandshöhen und Sicherheitsbestände von lagerhaltigen Artikeln wurde das Bestandsmanagement- und Simulationstool DISKOVER von Abels & Kemmner herangezogen. Zunächst wurde nur eine Glassorte, nämlich das für technische Gläser verwendete DURAN® betrachtet, um erste Erfahrungen mit wenigen Artikeln zu sammeln und die Vorgehensweise für die restlichen Glassorten zu verifizieren.

DURAN®-Erzeugnisse werden periodisch gefertigt, da die Werkzeuge am Ausgang der Schmelzwanne in einer bestimmten Reihenfolge gewechselt werden. Diese Werkzeuge können immer nur bestimmte Durchmesser- und Wandstärkenbereiche herstellen, so dass ein Artikel immer nur dann produziert werden kann, wenn das Werkzeug wieder im Einsatz ist. Zur Überbrückung dieses Zeitintervalls sind lagerhaltige Artikel entsprechend hoch zu bevorraten, dieser Zeitraum wird Eindeckzeit genannt (s. Abb. 3) und ist eine der wesentlichen dispositiven Eingangsgrößen für die Simulation.

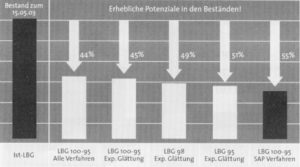

Bei der Simulation mit DISKOVER werden verschiedene Planungs- und Dispositionsverfahren je Artikel auf Basis der Vergangenheitsdaten durchgerechnet, um das jeweils beste Verfahren mit den optimalen Parametern zu erhalten. Weitere Eingangsgrößen für die Simulation sind die gewünschten Soll-Lieferbereitschaftsgrade, Losgrößen und Wiederbeschaffungszeiten. Anhand der simulierten durchschnittlichen Bestände und der simulierten Lieferbereitschaftsgrade lassen sich die erzielbaren Einsparpotenziale ermitteln.

Wie bei allen Simulationsprojekten wurden verschiedene Szenarien definiert, anhand derer sich die Einflüsse unterschiedlicher Eingangsgrößen und Verfahren ermitteln lassen. Da SCHOTT-Rohrglas SAP einsetzt, wurde eigens ein Szenario durchgerechnet, bei dem nur Planungs- und Dispositionsverfahren verwendet wurden, die auch SAP bereitstellt, um die Optimierungsmöglichkeiten sowohl mit als auch ohne weitere Softwareinvestitionen ermitteln zu können.

Die Ergebnisse der Simulationsläufe mit und ohne zusätzliche DISKOVER-Features ergaben, dass sich die Bestände mit Einsatz neuer Planungs- und Dispositionsverfahren um fast die Hälfte reduzieren lassen (s. Abb. 4). In allen Szenarien konnte der Lieferbereitschaftsgrad deutlich auf einen Durchschnittswert von ca. 95% verbessert werden. Für SCHOTT-Rohrglas war das Simulationsergebnis der SAP-Verfahren besonders erfreulich: Auch hier kann der Bestand um gut 50% reduziert werden, wobei ein durchschnittlicher simulierter Lieferbereitschaftsgrad von ca. 93% erreicht wurde. Eine zusätzliche Investition in DISKOVER für die tägliche Disposition ist also nur erforderlich, wenn der Lieferbereitschaftsgrad unter gegebenen Parametern weiter gesteigert werden soll.

Fazit

Auch in der Prozessindustrie mit stark eingeschränkter Flexibilität, die geprägt ist von technologischen Randbedingungen, lassen sich durch intelligente Planungs- und Dispositionsverfahren sowie bedarfsorientierte Bevorratungsstrategien erhebliche Einsparungen realisieren. Projektmitglieder und Geschäftsführung der SCHOTT-Rohrglas waren von der Höhe der Bestandssenkungs-Potenziale überrascht. Zurzeit wird an der schnellen Umsetzung der Ergebnisse gearbeitet.