Zuviel “auf der hohen Kante”? Sicherheitsbestände bringen keine Zinsen

In der letzten Ausgabe haben wir Ihnen die ersten acht Regeln für eine leistungsfähige Disposition vorgestellt und erläutert, warum Lieferbereitschaft am Anfang der Dispositionsplanung stehen sollte. Im Folgenden erklären wir Ihnen, wie Sie die ideale Höhe Ihrer Sicherheitsbestände ermitteln, wann diese nützlich sind – und wann nicht. Sie erfahren zudem, was die Architektur der Wertschöpfungskette mit Grund- und Sicherheitsbeständen zu tun hat. Hier also Ihre nächsten Schritte in eine neue Dispositionswelt:

Gemäß den ersten acht Schritten für eine First-Class-Disposition haben Sie nun Ihre logistische Positionierung geklärt, Ihre Lieferbereitschaft definiert und Maßnahmen zu deren Messung eingeleitet. Prognosen und Wiederbeschaffungszeiten haben Sie deutlich zuverlässiger gestaltet und zudem ein systematisches Losgrößenmanagement zumindest geplant. Damit haben Sie schon einiges getan, um das Herz Ihres Unternehmens, die Disposition, für den alltäglichen Produktionsmarathon zu trainieren. Es reicht aber nicht, den Marathon bis zum Ende laufen zu können. Wer auf das Siegertreppchen will, braucht noch mehr:

Grundprinzip 9: Manuell gesetzte Sicherheitsbestände sind meist falsch.

Bei der Disposition geht es sehr häufig um Statistik, auch bei der Ermittlung von Sicherheitsbeständen spielt sie eine große Rolle. Der Mensch besitzt jedoch leider kein Sinnesorgan für statistische Zusammenhänge. Das zeigt sich an einem Beispiel außerhalb der Logistik sehr deutlich: Jährlich sterben im Schnitt fünf Menschen weltweit durch Haiangriffe, während 150 Menschen an Stränden von Kokosnüssen erschlagen werden. Trotzdem sind die Strände in den Tropen voll von sonnenbadenden Touristen. Wird jedoch von einem Hai berichtet, der im Umfeld von einigen zig Seemeilen vor einem Strand gesehen wurde, geht niemand mehr ins Wasser.

Da man sich also nicht auf ein zuverlässiges Sinnesorgan für statistische Zusammenhänge verlassen kann, ist es ausgesprochen ungeschickt, Sicherheitsbestände manuell festzulegen. Auch der vermeintlich scharfe Blick auf Bestandsverläufe der Vergangenheit, Bodensatzanalysen oder die akute Erfahrung eines stock-outs sind schlechte Ratgeber, um die Größe von Sicherheitsbeständen festzulegen.Leider helfen Ihnen die meisten ERP-Systeme bei der statistischen Ermittlung von Sicherheitsbeständen auch nur beschränkt:

Sofern Sicherheitsbestände überhaupt automatisch ermittelt werden können, beruhen sie üblicherweise auf ungenügenden statistischen Konzepten und beziehen sich nur auf Liefer- und nicht auf Beschaffungssicherheitsbestände. Dass das ERP-System etwas nicht kann, ist keine Entschuldigung, wenn es darum geht, Best-Practice-Niveau zu erreichen. Es existieren ausreichend Werkzeuge und Mechanismen, um Sicherheitsbestände richtig zu ermitteln. Deshalb gilt:

Best-Practice-Baustein 9: Sicherheitsbestände auf Lagerzugangs- und Lagerabgangsseite sowie in der Produktion müssen automatisch aufgrund belastbarer statistischer Mechanismen errechnet, eingestellt und aufgebaut werden, um zu einer Best-Practice-Disposition zu gelangen.

Die Höhe der Sicherheitsbestände richtig zu ermitteln ist kritisch. Doch noch problematischer kann es sein, sie überhaupt anzulegen. Die Ursache hierfür ist das nächste Grundprinzip:

Grundprinzip 10: Werden Sicherheitsbestände benötigt, ist es zu spät, sie aufzubauen.

Sicherheitsbestände sind unbeliebt, da sie vermeintlich nur Geld kosten, aber nichts einbringen. Viele Unternehmen zögern deshalb, Sicherheitsbestände tatsächlich aufzubauen. Dagegen nehmen sie jede kurze Zeitphase, während der sie die Sicherheitsbestände nicht antasten mussten, zum Anlass, die Bestände wieder zu verringern. Wenn es aber tatsächlich brennt – und es wird tatsächlich brennen! – dann ist es zu spät, die Bestände aufzubauen.

Im besten Fall benötigt der Aufbau Zeit und der Markt übt sich in Geduld. Häufig jedoch sind der Lieferant oder die eigene Produktion nicht mehr in der Lage, die geforderten Mengen zu liefern. Sicherheitsbestände lassen sich zumeist nur zu Zeiten aufbauen, zu denen sie noch nicht benötigt werden. Deshalb sollten wir festhalten:

Best-Practice-Baustein 10: Ermitteln Sie die erforderlichen Sicherheitsbestände regelmäßig und bauen Sie sie rechtzeitig auf, d. h. ehe sie benötigt werden.

Bestände stellen ein organisatorisches Schmiermittel im logistischen Getriebe dar. Folglich eignen sich Bestände auch sehr gut zur Bewertung der logistischen Performance, denn es gilt:

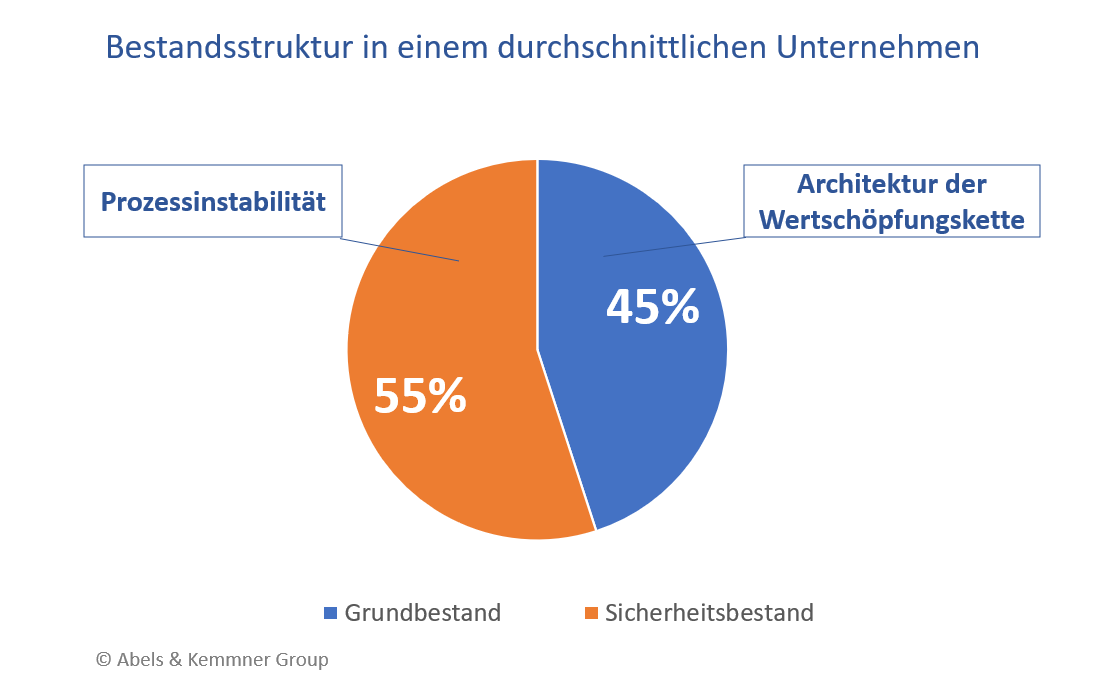

Grundprinzip 11: Grundbestände resultieren aus der Architektur der Wertschöpfungskette, Sicherheitsbestände aus deren Prozessstabilität.

Stellen wir uns einmal vor, die gesamte Wertschöpfungskette funktioniere ohne Störungen: keine unregelmäßigen Wiederbeschaffungszeiten, hundertprozentige Termintreue der Fertigung, keinerlei Qualitätsprobleme, Kunden, die ihre bestellten Waren termingerecht abholen, etc. Wäre eine solche Prozesskette bestandsfrei? Wenn sie möglichst kostengünstig arbeiten soll, selbstverständlich nicht, wie wir wissen!

Es wäre wohl kaum wirtschaftlich sinnvoll, beispielsweise jede Schraube aus China einzeln zu beschaffen und bedarfssynchron anzuliefern. Bestände, die für den Betrieb einer solchen idealen Wertschöpfungskette erforderlich sind, werden als Grundbestände bezeichnet. Lagerlos, also ohne Grundbestände in der Wertschöpfungskette zu arbeiten, ist eine zwar theoretisch denkbare, aber keine betriebswirtschaftlich sinnvolle Lösung. In jeder Supply Chain gelangt man irgendwann an den Punkt, an dem das weitere Verringern der Lagerbestände an anderen Stellen der Wertschöpfungskette mehr Kosten verursacht als die Bestandseinsparung abbaut.

Wir bezeichnen dieses Gesamtkostenminimum im Folgenden als den “optimalen Betriebspunkt”. Geschickte Veränderungen an der Architektur der Wertschöpfungskette ermöglichen es, bei gleichen Kosten mit geringeren Grundbeständen zu arbeiten, den optimalen Betriebspunkt also zu geringeren Beständen hin zu verschieben: Durch eine späte Variantenbildung, möglichst nahe am Kunden bzw. Markt, werden Sie mit geringeren Grundbeständen auskommen. Gleiches gilt für eine geringere Anzahl an Bestandstufen, einen sehr frühen logistischen Entkopplungspunkt oder eine hochflexible Produktion. Nicht jede Maßnahme ist technisch realisierbar und fast jede verursacht auch Kosten. Der optimale Betriebspunkt wird deshalb wohl nie bei Grundbestand null liegen.

Selbst wenn es uns gelänge, eine wirtschaftliche Wertschöpfungskette mit Grundbestand “null” zu realisieren, würden wir in der realen Welt noch nicht zwangsläufig ohne Bestände auskommen. In der realen Welt wirken unendlich viele Störgrößen auf die Wertschöpfungskette ein, allen voran zumeist schwankende Nachfrage, unzuverlässige Lieferzeiten in der Beschaffung und in der Produktion sowie Qualitätsprobleme. Um all diese Störungen abzufedern, sind die bereits ausführlich diskutierten Sicherheitsbestände erforderlich. Sicherheitsbestände sind keine Kleinigkeit! In einem Durchschnittsunternehmen machen die Sicherheitsbestände 55 % der Gesamtbestände gegenüber 45 % Grundbeständen aus!

Auch hier gilt natürlich, dass man durch Beseitigung von Unsicherheiten die erforderlichen Sicherheitsbestände verringern und damit den optimalen Betriebspunkt zu geringeren Beständen hin verschieben kann.

Grund- wie Sicherheitsbestände stellen somit einen guten Indikator dar, an welcher Stelle der Wertschöpfungskette über weitere Verbesserungsmaßnahmen nachgedacht werden muss. Erforderliche Grundbestände zeigen Ansatzpunkte für die Verbesserung der Architektur der Wertschöpfungskette auf, die notwendigen Sicherheitsbestände weisen auf Stellen hin, an denen Prozessinstabilitäten verringert werden müssen. Während sich alle gerne mit logistischen Maßnahmen zur Verringerung von Grundbeständen beschäftigen, oft ohne sich des Unterschieds zwischen Grundbeständen und Gesamtbeständen bewusst zu sein, wird die logistische Prozesssicherheit häufig vergessen. Als weiterer Best-Practice-Baustein ist deshalb festzuhalten:

Best-Practice-Baustein 11: Unzuverlässigkeiten in der logistischen Kette, die nicht beseitigt werden können, sollen oder dürfen, müssen durch Sicherheitsbestände abgefangen werden.

Wenn die besprochenen zentralen logistischen Größen richtig eingestellt sind, stellt sich die Aufgabe, sinnvoll und effizient damit zu disponieren und zu steuern.

Das könnte Sie auch interessieren: