Nachdem Sie nun in den ersten drei Teilen schon viel gelernt haben, kommen wir nun zum krönenden Abschluss:

Sie wissen jetzt schon, warum und wie Sie ihr Produktportfolio strukturieren und regelmäßig “entrümpeln” sollten und warum Ihr Lagerbestand sonst irgendwann explodiert (natürlich nur im übertragenen Sinne – es sei denn, Sie lagern Flüssigsprengstoff…). Wie Sie dabei dem SOrtimentzwang entgehen und Ihre Kunden in die Portfoliobereinigung einbeziehen, haben Sie ebenfalls schon erfahren.

In diesem Teil erfahren Sie, dass die “big-bang-Theorie” für Lagerfertiger besser nur eine Theorie bleibt und nichts mit gekonnter Markteinführung zu tun hat. Und wir erklären Ihnen, warum Standardisierung der Variantenvielfalt des Lagers bester Freund ist.

In vielen Branchen ist es üblich, mit neuen Produkten auf allen Märkten zur gleichen Zeit aktiv zu werden und bei vielen Produkten mag dies auch nicht anders möglich sein. Mode hat beispielsweise nur einen begrenzten Lebenszeitraum und muss schnell auf allen Märkten, auf denen sie verkauft werden soll, präsentiert werden. Was für die Mode gilt, gilt generell für den Großteil der kurzzyklischen Lagerprodukte.

Mit einem Neuprodukt überall zugleich in die Geschäfte zu kommen, erfordert hohen Aufwand in der gesamten Supply Chain, denn als Grundprinzip 11 lässt sich festhalten:

Neuprodukteinführungen per “big bang”, d.h. auf allen Märkten zur gleichen Zeit, erfordern bei Lagerfertigern hohe Bestände und hohe Flexibilitätskosten in der Supply Chain, verbunden mit langen Vorlaufzeiten.

Bei Neuprodukten besteht eben typischerweise das Problem, die zukünftige Marktnachfrage vorherzusagen. Wollen Sie trotz Unsicherheiten lieferfähig sein, müssen Sie sich gut mit den neuen Produkten eindecken. Im schlimmsten Fall benötigen Sie Sicherheitsbestände auf allen Märkten. Die erforderlichen Bestände wollen erst einmal aufgebaut sein, ehe sie gegebenenfalls nicht verkauft werden können und dazu müssen die erforderlichen Komponenten beschafft, gefertigt und montiert werden. Ein solches Neuprodukt-Ferkel muss somit durch die Schlange der gesamten Supply Chain hindurchgepresst und langsam verdaut werden.

Schlimmer noch, häufig müssen ganze Kollektionen an Teilen auf den Markt gebracht werden. Die Schlange aus Zulieferern und eigener Produktion muss somit zur selben Zeit eine ganze Ferkelherde verdauen. Wie die Schlange sich dehnen muss, so muss sich auch die Supply Chain dehnen und das bedeutet, es fallen zusätzliche Kosten für die erforderliche Flexibilität an.

Die Realität ist jedoch noch gemeiner, als bisher beschrieben. Nicht nur Ihr Unternehmen, sondern auch die meisten Ihrer Marktbegleiter denken und arbeiten in demselben Rhythmus, belasten teilweise dieselbe Supply Chain, dieselben Lieferanten, mit Ihren Ferkelherden zur selben Zeit, was die Kosten der Zulieferer und damit auch Ihre Kosten noch weiter in die Höhe treibt.

Nicht in allen Branchen und bei allen Unternehmen, die Produkte per „Big Bang“ Strategie einführen, wäre diese Strategie unbedingt erforderlich, hätte man den Mut, sich vom Lemming-Verhalten abzukoppeln.

In vielen Branchen ist es seit langem üblich, die Nachfrage nach Neuprodukten auf „Testmärkten“ auszutesten. In der Nahrungsmittelindustrie ist dies beispielsweise eine typisches Vorgehen vieler Anbieter. Bei langlebigeren Gütern, wie technischen Produkten oder Luxusgütern, besteht bei dieser Strategie die Chance, die von vorne herein geringeren Materialbestände auf anderen Märkten loszuschlagen, wenn ein Produkt auf seinem Einführungsmarkt nicht erfolgreich ist.

Verläuft die Einführung erfolgreich, können Sie die Supply Chain hochfahren. Die zunehmende Ausbringung der Supply Chain können Sie bei Produkten, bei denen hohe Lieferfähigkeit und damit eine gute Marktversorgung wichtig sind, wie typischerweise im Konsumgüterbereich, nutzen, um die steigende Nachfrage auf dem Einführungsmarkt zu befriedigen, ehe Sie die Belieferung auf neue Märkte ausdehnen.

Bei Produkten, bei denen eine gewisse Exklusivität zu den Produktmerkmalen zählt, wird man möglicherweise erst weitere Vertriebsmärkte hinzunehmen oder die Erstmärkte besser versorgen und auf den Folgemärkten damit den Exklusivitätscharakter weiter anheizen.

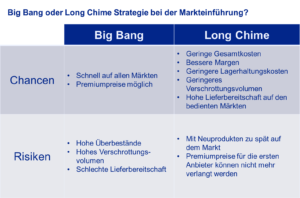

Mit der Diskussion, wie wir den wachsenden Ausstoß der Supply Chain auf die Märkte verteilen, wildern wir jedoch im Bereich von Marketing- und Vertriebsstrategie und dies sollten wir den entsprechenden Fachleuten überlassen. Hauptsache, die Fachleute denken darüber nach, ob anstatt einer „Big Bang“ Markteinführung nicht auch eine „Long Chime“ Strategie denkbar ist, bei der die Märkte sukzessive bedient und gefüllt werden und die Supply Chain besser leerlaufen kann, wenn die Produkte am Markt nicht ankommen.

Stellen wir uns einmal vor, wie schön die Supply Chain Welt werden kann, wenn nicht alle Produkte, also kollektionsweise, auf alle Märkte zur selben Zeit gebracht würden. Viel geringere Flexibilitätskosten in der gesamten Supply Chain, geringere Verschrottungskosten und eine bessere Lieferfähigkeit wären die Folge. Für viele Unternehmen wäre eine solche Welt undenkbar, doch immer wieder gibt es Unternehmen, die Undenkbares machen, damit ihre Margen deutlich verbessern, sich nebenbei vom Markt abheben und damit Best-Practice-Baustein 11 belegen:

Best-Practice-Baustein 11: Big Bang oder Long Chime: Erfolgreiche Unternehmen prüfen, ob und wie abrupt Neuprodukte wirklich eingeführt werden müssen.

Bekannterweise muss an einem neuen Produkt nicht immer alles neu sein. Neue Produkte stellen häufig nur Produktvarianten dar. Nun kann man Produktvarianten so entwickeln, dass die Variantenspreizung früh oder dass sie spät in der Supply Chain erfolgen muss. Logistisch betrachtet ist späte Variantenspreizung besser als frühe; die beste Variantenspreizung für den Logistiker ist diejenige, die gar nicht stattfindet…

Egal ob neuen Produkte Varianten bestehender Produkte sind oder nicht. Immer kann man über die Verwendung von Gleichteilen nachdenken. Die Gleichteilestrategie beginnt bei wenigen Standard-Schrauben in unterschiedlichen Produkten und reicht bis zu gleichen Baugruppen in unterschiedlichen Produkten. Das Nachdenken lohnt sich, denn wie Grundprinzip 12 feststellt:

Je weniger unterschiedliche Produkte auf gemeinsame Teile, Baugruppen und Fertigungsprozesse zurückgreifen können, desto teurer werden Wertschöpfungskette und Supply Chain.

Eine Variantenvielfalt, bei der die Variantenbildung spät im Wertstrom erfolgt, wirkt einer CZ-Explosion auf Fertigwarenebene entgegen, die jedem Unternehmen den Hals brechen kann. Ideal wäre es, wenn Varianten auf der Fertigwarenebene überhaupt nicht mehr gelagert, sondern auftragsbezogen endmontiert werden. Dies ist eine Strategie, die in vielen Branchen und bei zahllosen Unternehmen möglich und üblich ist. So arbeitet die Automobilindustrie auf dem europäischen Markt und so arbeitet auch der größte Teil der Werkzeugmaschinenindustrie.

Eine standardisierte Variantenvielfalt, bei der möglichst viele Gleichteile verwendet werden, beugt darüber hinaus auch der CZ-Explosion auf Komponenten- und Baugruppen-Ebene vor.

Ausgehend von einem bestehenden breiten Produkt-Portfolio ist der Weg zu einer standardisierten Variantenvielfalt lang und der Aufwand dafür beträchtlich, sofern man das Konzept nicht direkt zu Beginn einer Neuproduktentwicklung berücksichtigt.

Als Best-Practice-Strategie 12 können wir deshalb festhalten

Erfolgreiche Unternehmen standardisieren ihre Variantenvielfalt. Und Sie beginnen damit direkt mit dem Beginn des Lebenszyklus eines neuen Produktes, indem sie mögliche Varianten bereits vorausdenken.

Mit dieser letzten Überlegung sind wir endgültig im Grenzgebiet zwischen Portfoliomanagement, Produktmanagement und Produktentwicklung angekommen und diese Grenze wollen wir hier nicht überschreiten.