Auf den richtigen Planungs-Mix kommt es an!

Von Armin Klüttgen

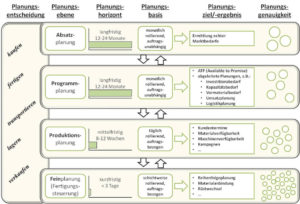

Supply Chain Management bedeutet, permanent eine Vielzahl von Planungsentscheidungen hinsichtlich der Kernaufgaben „kaufen“, „fertigen“, „transportieren“, „lagern“ und „verkaufen“ zu treffen. Diese Entscheidungen werden im Rahmen der hierarchischen Planung auf unterschiedlichen Ebenen, die sich in der Reichweite der Betrachtung und ihrem Detaillierungsgrad erheblich unterscheiden, getroffen. Die Integration der unterschiedlichen Planungsebenen bzw. deren Prozessen ist dabei ein entscheidender Faktor für die Qualität der Planung.

Die Grundstruktur der hierarchischen Planung unterscheidet die folgenden Planungsarten voneinander:

- die Absatzplanung (auch Demand Planning, Marktbedarfsplanung, Vertriebsplanung),

- die Programmplanung (auch Produktionsgrobplanung, Operational Planning, Master Planning),

- die Produktionsplanung sowie

- die Feinplanung (auch Scheduling, Sequencing).

Die beiden Planungsstufen, die sich bzgl. Planungsfristigkeit und Detaillierungsgrad an den beiden Enden der Skala befinden, sind nicht Bestandteil der nachfolgenden Betrachtungen, aber der Vollständigkeit halber erwähnt:

Als gröbste und langfristigste Planungsebene stellt sich die strategische Planung eines Unternehmens dar. Sie obliegt der Unternehmungsführung und bestimmt die langfristigen Unternehmungsziele, die durch strategische Entscheidungen erreicht werden sollen. Zu diesen strategischen Entscheidungen gehören insbesondere alle diejenigen, die definieren, welche Märkte man mit welchen Produkten bedienen möchte.

Die feinste und kurzfristigste Ebene ist die unmittelbare Durchführungsebene. Hier werden z. B. Entscheidungen über Maschinensteuerung und Anlagenbedienung gefällt und Messwerte erfasst (BDE: Betriebsdatenerfassung), die zur Anpassung von Prozessmodellen in der Fertigung und weiteren Controllingzwecken genutzt werden können. Ebenso sind dieser Ebene die „Echtzeit- Entscheidungen“ zuzurechnen, die z. B. im Rahmen der Bestellfreigabe, des Werkstatt- und Transportmanagements oder auch des Kundenauftragsmanagements gefällt werden. Maßgeblich für die Planungsqualität ist dabei die Integration der unterschiedlichen Planungsebenen, also die Frage, welche Ebene welche andere mit welchen Informationen versorgt und wie diese weiter verarbeitet werden. Der Informationsfluss verläuft dabei in beide Richtungen, sowohl die Planungshierarchie hinunter, also vom Groben zum Feinen, als auch umgekehrt.

Absatzplanung

Ziel der Absatzplanung ist es, einen unbeschränkten Marktbedarfsplan („echte Marktbedarfe“) auf der Grundlage des gesamten Marktbedarfs durch einen abgestimmten Forecast-Prozess zu erzeugen. Wichtig dabei ist der Hinweis auf den Begriff „unbeschränkt“. Es gilt die Frage zu beantworten, welche Menge eines Produktes oder einer Produktgruppe der Markt vermutlich in der Lage bzw. gewillt ist aufzunehmen. Dabei soll keinesfalls die Betrachtung der eigenen Möglichkeiten / Machbarkeiten, z. B. bzgl. Maschinenkapazität oder Personalbedarf, eine Rolle spielen – der Forecast findet also gegen vollkommen infinite Kapazität statt. Wie sodann mit einer Marktbedarfsplanung umzugehen ist, die die eigenen Möglichkeiten deutlich übersteigt oder vielleicht auch unterschreitet, diese Entscheidung wird in einem der nachgelagerten Planungsschritte gefällt. Der Vertrieb sollte dabei keinesfalls kapazitive Aspekte bzw. Restriktionen der Produktion in seine Absatzplanung einfließen lassen, denn dadurch würde man sich von vorneherein wirtschaftlicher Potenziale berauben und mögliche Optionen nicht mehr betrachten.

Die Dimensionen, die die Absatzplanung dabei abdeckt, sind strukturiert nach Produkt-, Markt- und Zeitdimension:

- Produktdimension Vertrieb und Marketing):

- Alle Produkte,

- Produktgruppen,

- Produktsegmente und

- Produkte.

- Märkte:

- Welt,

- Land,

- Markt,

- Key Account und

- Kunde.

- Zeitliche Dimension:

- Jahr,

- Quartal,

- Monat,

- Woche und

- Tag.

Aus diesen drei Dimensionen versucht nun die Absatzplanung für bestimmte Datenknotenpunkte eine planerische Aussage zu treffen. Ein Datenknotenpunkt wird repräsentiert durch die jeweiligen Ausprägungen der vorgenannten Dimensionen. So wäre z. B. ein Datenknotenpunkt: Ein Forecast für die die Produktgruppen 4711 und 0815 in den europäischen Ländern Deutschland, Frankreich, Italien und Niederlande auf der Zeitbasis Monat.

Der Forecast an sich ist unbeschränkt und integriert bzw. stellt eine integrierte Prognose dar, die in der Regel aus der bestmöglichen Kombination unterschiedlichster Informationen besteht. Kombiniert werden die technische bzw. statistische Prognose auf Basis der Verbräuche der Vergangenheit, Informationen des Vertriebs (z. B. zu Anläufern, Ausläufern, Aktionen, neue / verlorene Kunden, regionale Marktänderungen …) sowie Informationen von Kunden.

Die Absatzplanung betrachtet keine Aufträge, sie ist also in ihrer Planungsbasis auftragsunabhängig. Der Planungshorizont, also die Zeit, für die in die Zukunft geplant wird, ist langfristig angelegt. Er umfasst 12 bis 24 Monate und die Planung sollte rollierend, z. B. monatlich, für den entsprechenden Planungshorizont, durchgeführt werden.

Programmplanung

Der unbeschränkte Marktbedarfsplan aus der Absatzplanung stellt den Input für die Programmplanung dar. Hauptziel ist es, einen Plan zu erzeugen, der die Möglichkeiten der Produktion und den prognostizierten Marktbedarf optimal ausbalanciert. Auch die Programmplanung wird monatlich rollierend über einen 12- bis 24-Monatshorizont durchgeführt. In der Programmplanung sind keine Aufträge bekannt, das Planungsobjekt (Planning Item) ist in der Regel auf einer aggregierten Ebene angesiedelt, z. B. Planung in Tonnage einer bestimmten Glasart, aber nicht Planung eines einzelnen in allen Materialeigenschaften ausspezifizierten Glasröhrchens. Um eine Einschätzung der kapazitiven Auswirkungen der unbeschränkten Marktbedarfsplanung vornehmen zu können, werden lediglich die wichtigen Kern-Aggregate betrachtet.

Zu treffende Entscheidungen lassen sich wie folgt umschreiben: Was, wann und wie viel muss produziert werden unter Berücksichtigung von Kundenvereinbarungen, Kapazitätsund Materialrestriktionen sowie Bestands- und Auslastungsgrundsätzen? Dabei müssen sämtliche relevanten Restriktionen berücksichtigt werden, z. B. Geschäftsregeln bzgl. Kundenhierarchien (-prioritäten), Marktrestriktionen wie minimale Bedienung von Kontraktmengen, technische Restriktionen wie Kampagnen oder auch Transportrestriktionen. Schlüssel-Output dieser Planungen sind Versorgungsempfehlungen für Einkauf, Produktion und Distribution sowie ATP-Aussagen. Diese sind zu einem späteren Zeitpunkt der integrierten Planung die auf Quoten und Kontingenten beruhende Basis, dem Kunden gegenüber eine ATP-Aussage treffen zu können (ATP = Available To Promise: Produktionplan + Bestand – Rückstand – bestätigte Aufträge = ATP pro Kalenderwoche und Kapazität). Der hierbei verwendete ATPBegriff unterscheidet vom Begriff des CTP (Capable To Promise) auf der nächst niedrigeren Planungsebene, der Produktionsplanung. Oftmals findet in der Praxis auch eine Verwendung des Begriffes ATP im Sinne von CTP oder andere Vermischungen statt. Beide zusammen werden im Rahmen der Auftragsbestätigung und des ATP-/CTPManagements genutzt, um dem Kunden gegenüber belastbare Aussagen bzgl. Auftragsmenge und -termin zu treffen.

Zusätzlich dazu liefert die Programmplanung wichtige Informationen für eine Reihe von abgeleiteten Planungen. Dazu gehören z. B.:

- Kapazitätsbedarfsplanung,

- Investitionsplanung,

- Personal- und Schichtplanung,

- Externe Kapazitätsplanung,

- Logistikplanung,

- Energieplanung,

- Instandhaltungsplanung,

- Rohstoffplanung,

- Hilfs- und Betriebsstoffplanung sowie

- Umsatzplanung.

Im Rahmen der Programmplanung werden die Marktbedarfe den finiten Kapazitäten und Anforderungen an Logistik etc. gegenübergestellt und damit auf ihre Machbarkeit überprüft. Stellt sich heraus, dass die vorhandenen Möglichkeiten nicht ausreichen, um die unbeschränkten Marktbedarfe zu erfüllen, so müssen Entscheidungen getroffen werden, wie mit dieser Situation umzugehen ist, z. B. in zusätzliche Maschinen zu investieren und weiteres Personal einzustellen oder definierte Auftragsmengen an Lohnarbeiter zu vergeben, damit man die prognostizierten Marktbedarfe erfüllen kann. Oder aber man erkennt, dass man die Marktbedarfe nicht vollständig erfüllen kann oder möchte, weil der Investitionsaufwand zu hoch wäre.

Ergebnis dieser Überlegungen ist sodann ein unternehmensweit abgestimmter und kommunizierter beschränkter Absatzplan, der im Anschluss wieder der Absatzplanungsebene verfügbar gemacht wird. Erst dann kann die Umsatzplanung als eine weitere wesentliche abgeleitete Planungsgröße erstellt werden.

An dieser Stelle findet man in der Realität häufig eine Verdrehung der Planungsschritte vor. Es findet eine Umsatz- / Budgetplanung statt, ohne in irgendeiner Form eine Marktbedarfsplanung vorgeschaltet zu haben. Oftmals sind das dann Vorgaben wie z. B. „der Umsatz des letzten Geschäftsjahres plus 7,5 %“. Diese Vorgaben haben häufig wenig mit den tatsächlichen Gegebenheiten der Produkte, Märkte und Bedarfe zu tun und bewirken, dass man sich permanent in Abweichungsanalysen verstrickt und die Erklärungsbedarfe für nicht erreichte Ziele sehr groß sind.

Produktionsplanung

Versucht man das Aufgabenspektrum der Produktionsplanung zu beschreiben, so steht man sehr bald vor der Frage: Was ist eigentlich der Unterschied zur Feinplanung? Daher zeigen wir die wesentlichen Unterschiede im Folgenden vorab auf.

Diese beiden Planungsebenen unterscheiden sich extrem in der Länge ihres Planungshorizontes und dem Detaillierungsgrad ihrer Planungsaussage.

Die Produktionsplanung betrachtet einen Horizont von 8 – 12 Wochen oder sogar mehr, während die Feinplanung häufig nur 2 – 3 Tage vorausblickt. Bzgl. des Detaillierungsgrades sind diese Unterschiede in einigen Branchen besonders augenscheinlich, nämlich überall dort, wo die Fertigung prozessgetrieben ist, wo innerhalb eines Auftrags bestimmte Chargen oder auch Stücke eines Artikels geplant werden, und nicht nur irgendeine Anzahl bzw. Menge eines Artikels. Die nachfolgenden Beispiele sind daher in der Metallindustrie angesiedelt (Stahl, Kupfer, Aluminium), sie eignen sich gut zur Beschreibung der Unterschiedlichkeit der beiden Planungsebenen. Gleiches gilt aber auch für die Branchen Papier, Glas, Chemie und viele andere.

Bei der Produktionsplanung stimmen Sie verfügbare Kapazitäten und Materialien auf der Zeitachse ab. Sie füllen „Zeittöpfe“ (Tag, Woche) mit Jobs (Aufträge, Planaufträge) und planen dabei in Auslastung der verfügbaren Kapazität pro Zeittopf. Häufig werden dabei nur die Schlüssel- (Engpass-) Ressourcen berücksichtigt.

Die Feinplanung erzeugt Pläne bis – im Extremfall – hinunter auf das einzelne Stück oder die einzelne Charge eines Auftrags. Sie erzeugt detaillierte Reihenfolgen der Fertigungsaufträge und der darin enthaltenen Stücke / Chargen pro Auftrag. So werden z. B. die einzelnen Warmwalzbänder, die als nächstes kaltgewalzt werden, in ihrer Reihenfolge stückbezogen zum Aufhaspel der Kaltwalze eingeplant, flankiert von Rüstvorgängen, die ebenso exakt zwischen bestimmten Stücken platziert werden. Häufig wird dabei nur eine kritische Ressource geplant, z. B. die Warmwalze in einem Walzwerk. In der Feinplanung kommen darüber hinaus sämtliche reihenfolgebestimmenden Restriktionen der Fertigung detailliert zum Einsatz.

Als Beispiel sei hier das Coffin-Criterion beim Walzprozess genannt. Dieses besagt, dass z. B. beim Warmwalzen zunächst eine kurze Zeit von schmal nach breit und dann eine lange Zeit von breit nach schmal gewalzt wird, weil die Walzen von außen nach innen abnutzen. Solche und ähnliche Restriktionen führen in der Feinplanung zu einer exakten Auftrags- und Stückreihenfolge, die so in der Produktionsplanung noch nicht geplant werden.

Die Produktionsplanung verfolgt das Ziel, basierend auf einem gegebenen Mix von Aufträgen den besten machbaren Plan zu generieren. Welcher Plan dabei der beste ist, hängt von den jeweiligen Einplanungsstrategien ab, die sich aus der Unternehmenszielhierarchie ergeben, z. B. maximiere Lieferbereitschaft, minimiere WIP (Work in Process), minimiere Bestand, minimiere Durchlaufzeit, erhöhe Durchsatz, …

Häufig werden dabei zwei Stufen durchgeführt, eine Planung gegen unbegrenzte Kapazität und eine gegen begrenzte bzw. abgeglichene Kapazität.

Die Planung gegen unbegrenzte Kapazität ermöglicht dem Planer, frühzeitig Probleme zu identifizieren und Korrekturmaßnahmen zu ergreifen. Probleme dieser Art sind z. B. verspätetes Material oder verspätete Aufträge, unterversorgte Aufträge, Kapazitätsoder auch Datenprobleme. Gegen begrenzte Kapazität hingegen erzeugt die Planung einen abgeglichenen, auf den definierten Geschäftsregeln in Form von Einplanungsstrategien basierenden Plan. Ziel dabei ist es, Überlasten von Ressourcen zu eliminieren, ohne gleichzeitig die Lieferbereitschaft zu gefährden und/oder Materialrestriktionen zu verletzen. Dabei werden Änderungen der Termine (Startzeiten von Arbeitsvorgängen) sowohl up- als auch downstream kommuniziert.

Die relevanten Input-Daten für die Planung sind:

- Auftragsdaten (Kunden- und Lageraufträge),

- Materialinformationen (Bestand, WIP, Bestellungen),

- Informationen des Fabrik-Modells (Ressourcen, Kalender),

- Produktdaten (Stücklisten, Arbeitspläne / Routings) und

- weitere Modell-Funktionalitäten (Rüstmatrizen, Kampagnen, …).

Gemäß den Einplanungsstrategien werden unter Nutzung der genannten Input-Daten dann alle Aufträge auf der Zeitachse eingeplant. Üblicherweise findet dabei zuerst eine Rückwärtsterminierung des spätestmöglichen Termins statt. Dies ist die bestandsoptimale Terminierung (so spät wie möglich Bestand aufbauen). Die Vorwärtsterminierung startet ab dem Datum, ab dem Vormaterial verfügbar ist. Dies ist der früheste mögliche Starttermin und erhöht zwar die Lieferbereitschaft, aber auch den Bestand, weil dieser früher aufgebaut wird.

Eine „Best-Practice“-Produktionsplanung zeichnet sich durch folgende Merkmale aus:

- Sichtbarkeit (Transparenz)

- Vollständige Sichtbarkeit (Transparenz) up- und downstream.

- Dynamische Anpassung von Durchlaufzeiten und geplanten Aufträgen auf Produktebene.

- Warnungen / Reaktionen auf Änderungen (Aufträge oder Pläne)

- Vollständige Warnungsfähigkeit,

- Bi-direktionale Weitergabe von Sachverhalten überall in der Supply Chain,

- Tools zur Entscheidungsunterstützung sind ein wesentlicher Bestandteil im Planungsprozess.

- Wenn Änderungen im Bedarf oder in der Versorgung auftreten, wird unmittelbar eine Analyse der Auswirkungen durchgeführt.

- Auftragsbestätigung

- Vollständige Sichtbarkeit bzgl. Auftrag und Kunde überall im Prozess,

- Planungs- und Feinplanungs- Abteilung haben eine klare Differenzierungsmöglichkeit bzgl. Kundenaufträgen und Forecast -Aufträgen und haben die Möglichkeit zum Bedarfsverursachernachweis bei Kundenaufträgen.

- Planungszyklus

- Sichtbarkeit aller Aufträge, Warnungen und Liefertermine,

- Fähigkeit, schnell Pläne zu generieren und “Was-wäre-wenn” Analysen durchzuführen,

- Vollständige Integration zwischen Planung, Produktion und Beschaffung,

- Wenige Personen führen die Planung durch.

- Planungs- und Optimierungstechniken

- Produktionsplanung ist systematisch optimiert auf der Grundlage von Planungsbedingungen einschließlich Material, Lieferanten-Lieferzeiten, Kundenkontrakten, etc.

- Integration mit anderen Planungssystemen

- Bedarfsplanung, Mittelfristplanung, Produktionsplanung und Logistik arbeiten in einem geschlossenen Kreis mit gemeinsamer Datennutzung.

Feinplanung

In der Feinplanung spalten sich die Lösungsansätze in zwei grundsätzliche Philosophien: die deterministische Feinplanung und die stochastische Fertigungsflussregelung.

Die deterministische Feinplanung soll eine detaillierte Reihenfolge von Fertigungsaufträgen und Arbeitsvorgängen erzeugen, wenn erforderlich, bis zum einzelnen Stück eines Materials. Diese Reihenfolge soll die Effizienz der Ressourcen maximieren. Der sich ergebende Produktionsplan basiert auf detaillierten Regeln / Vorgaben und Produktionsbedingungen. In der Regel betrachtet diese Planungsebene 2 – 3 Tage.

Die systemgestützte automatisierte Erstellung von Feinplänen kann je nach Branche sehr aufwendig sein, da die Restriktionen der Fertigung, die die Produktionsreihenfolge beeinflussen, sehr vielfältig sein können. Nachfolgende Beispiele zur Fertigungsreihenfolge bzw. Auftragswechseln verdeutlichen dies:

- Auftragsfolge wegen Abhängigkeiten im Produktmix,

- Reihenfolge wegen bestimmter Produktionsanforderungen, z. B.

- Lackieren: von hell nach dunkel,

- Stahl warmwalzen: von breit nach schmal,

- qualitativ beste Güte zuerst fertigen,

- Homogenisieren in der Durchlaufglühe: sanft abfallende / ansteigende Temperaturkurven,

- Gießen: von bleifrei nach bleihaltig,

- Abhängigkeiten in der Werkzeugkombination, z. B. bei der Glasproduktion,

- Restriktionen wegen physikalischer Eigenschaften wie Größe, Gewicht, …,

- u.v.m.

Die Anzahl der bestimmenden Faktoren bei der Reihenfolgebildung kann sehr groß und die Interdependenzen dieser Faktoren können sehr vielfältig sein. Oftmals scheuen Unternehmen den Aufwand der Systemmodellierung oder stellen aufgrund der Vielschichtigkeit dieser Thematik das Planungsergebnis in Frage. Die deterministische Feinplanung kämpft nicht nur mit der Vielzahl der Einflussgrößen, die nie vollständig erfasst werden können, sondern auch mit deren Veränderungsdynamik. Diese beiden Faktoren führen dazu, dass Feinpläne oft schon veraltet sind, wenn Sie fertiggestellt wurden.

Soll die deterministische Feinplanung durch ein System derart unterstützt werden, dass automatisch gute und machbare Pläne entstehen, so ist besonders auf zwei Dinge zu achten:

Erstens sollte das Regelwerk zur Reihenfolgebildung, welches im System hinterlegt wird, so schlank wie möglich sein. Es gilt, die wesentlichen Einflussfaktoren zu bestimmen und deren Zusammenspiel zu definieren. Dabei sollte man nicht vergessen, dass ein Großteil der Regeln ja sowieso schon existiert, nämlich in den Köpfen der Planer. Dieses Wissen gilt es also zu sammeln, zu strukturieren und im System zu hinterlegen.

Der zweite Punkt betrifft die Art der Einführung einer systemgestützten Feinplanung. Bei der Einführung sollten die Planungsschritte, die den Feinplan generieren, quasi halbautomatisch durchgeführt werden. Der Planer stößt dabei jeden Planungsschritt manuell an und kann das Ergebnis seines Tuns beobachten. Dies dient der Verifizierung der hinterlegten Regeln und schafft für den Zeitpunkt, ab dem der Feinplan vollautomatisch generiert wird, beim Anwender das nötige Vertrauen in die Planungsergebnisse und damit die erforderliche Akzeptanz gegenüber dem System.

Die Fertigungsflussregelung geht von der Erkenntnis aus, dass die Produktion einen im Detail nicht planbaren Prozess darstellt, bei dem Kapazitätsauslastung, Termintreue, Durchlaufzeit und Umlaufbestände nur in einem statistischen Zusammenhang zueinander stehen.

Aufgabe der stochastischen Fertigungsflussregelung ist es, einen definierten Umlaufbestand vor allem an Engpassarbeitsplätzen durch geeignete kurzfristige Regelung des Auftragszulaufs oder des Kapazitätsangebotes möglichst konstant zu halten. Während die Regelung des Auftragszulaufs selten möglich ist, besteht in Produktionsunternehmen mit diskreter Fertigung zumeist die Möglichkeit einer gewissen Kapazitätsflexibilisierung.

Auch bei der stochastischen Fertigungsflussregelung können gewisse Restriktionen, wie Rüstreihenfolgen oder ein Produktmix berücksichtigt werden. Stichworte hierzu sind Heijunka- Boards, Sequencer und EPEIWerte. Zahlreiche Untersuchungen und Projekte haben gezeigt, dass sich eine stabile Fertigungssteuerungssituation mittelfristig dann einstellt, wenn als übergeordnetes Prioritätskriterium der einzelnen Fertigungsaufträge die FIFO-Regel (first in, first out) konsequent eingehalten wird. Die stochastische Fertigungsflussregelung ist deutlich weniger aufwendig als die deterministische Feinplanung.

Fertigungssteuerung

Die Fertigungssteuerung erstellt die deterministischen Feinpläne und verantwortet die stochastische Fertigungsflussregelung. Des Weiteren unterstützt und optimiert sie die Fertigungsdurchführung, mit Informationen, die eine Optimierung aller Produktionsaktivitäten von der Auftragsfreigabe bis zum fertigen Material ermöglichen. Weiterhin kann sie eine Vielzahl von Schlüsselfunktionen neben der Fertigungsterminierung und Durchführung abdecken, wie z. B. Datensammlung und -erfassung, Qualitätsmanagement, Prozessmanagement, Materialfluss-Management, Produktionsverfolgung, Dokumenten- Steuerung oder auch Personalmanagement.

Auftragsbestätigung (ATP- / CTPManagement)

Der Auftragsbestätigungsprozess vereint die Erkenntnisse aus der Programm- und der Produktionsplanung zur bestmöglichen Aussage für den Kunden über seine Auftragsmengen und -termine. Die Programmplanung liefert dazu die Aussage zum ATP, indem sie überprüft, wie viel der geplanten Mengen in den jeweiligen Töpfen (Buckets, Kontingenten, Quoten) noch frei oder aber schon allokiert sind (AATP = Allocated Available to Promise). ATP wird allokiert auf einer bestimmten „Stufe” innerhalb einer definierten Vertriebshierarchie, die der Hierarchie der Absatzplanung angeglichen sein sollte. Bei der Allokation kommen zum Teil Regeln zum Zuge, die die jeweiligen ATP-Töpfe mit Mengen belegen, z. B. „fairer Anteil auf Basis des Bedarfsplans“, „fixer Splitt“ oder „basierend auf Kundenprioritäten“. Auch Umverteilung zwischen den ATP-Töpfen (ATPTausch) kommt in der Praxis häufig vor. Mittels der ATP-Prüfung kann dem Kunden eine gewünschte Lieferung verlässlich bestätigt werden, und zwar schnell.

Damit die Aussage der Programmplanung, die ja an sich schon auf einer gröberen Ebene stattfindet, höchstmögliche Qualität besitzt, findet zwischen der Programm- und der Produktionsplanungsebene eine sogenanntes Netting statt. Hierbei werden nach festgelegten Regeln die in der Produktionsplanung aktuell geplanten Aufträge mit der Situation in der Programmplanung verrechnet, womit die nur monatlich stattfindende Programmplanung jederzeit eine aktualisierte ATPAussage an den Auftragsbestätigungsprozess liefern kann.

Die Produktionsplanung wiederum trägt in Form der CTP-Prüfung die Bestätigung bei, dass von Seiten der Produktion bzgl. Kapazitäts- und Vormaterialverfügbarkeit ein Auftrag mit seinen konkreten Mengen und Terminen machbar ist. Dieser Prozess kann genutzt werden als Bestätigung (auf Produktionsplanungsebene), dass die Lieferwoche (basierend auf ATP) machbar ist.

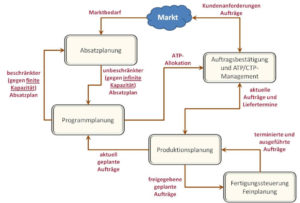

Die Integration der Planungsebenen

Wie man die Integration der unterschiedlichen Planungsebenen ausgestaltet, entscheidet maßgeblich über die Planqualität. Nicht selten findet man in der Praxis den Fall vor, dass die Produktionsplanung vollkommen autark agiert und die Absatzplanung mehr oder weniger ignoriert. Als Grund dafür erkennt man oft, dass die Ergebnisse der Absatzplanung für die Zwecke der Produktionsplanung schlichtweg ungeeignet sind, z. B. wenn sie eine reine Budgetplanung repräsentiert, die nichts mit einer echten „Marktbedarfsplanung“ zu tun hat. In einem solchen Falle gibt es einen harten Schnitt zwischen der Absatzplanung und den darunter liegenden Planungsebenen. Abstimmung zwischen den Ebenen gibt es dann erst wieder im Rahmen des Auftragsbestätigungsprozesses, wenn der Vertrieb die gewünschte Lieferbereitschaft einfordert und die Produktionsplanung erklären muss, warum nun für einen bestimmten Kundenauftrag die geforderte Menge nicht termingerecht verfügbar ist.

In einem über die Ebenen der Planungshierarchie hinweg durchgängigen Basis-Planungslauf gilt es, Informationen in beide Richtungen der Hierarchie zu kommunizieren.

Die Absatzplanung übergibt den Marktbedarfsplan gegen infinite Kapazität an die Programmplanung. Diese wiederum nimmt basierend auf diesen Informationen eine Kapazitätsbetrachtung auf grober Ebene gegen begrenzte Kapazität vor, was dann im nächsten Schritt Einfluss nimmt auf diverse abgeleitete Planungen, z. B. Personal- oder auch Umsatzplanung. Die Ergebnisse dieses Planungsschrittes werden dem Vertrieb als Plan zur Verfügung gestellt.

Die Programmplanung unterstützt darüber hinaus den Auftragsbestätigungsprozess, indem sie auf grober Ebene die Zusage von Mengen und Terminen ermöglicht (ATP). Um dies zuverlässig tun zu können, werden die aktuell geplanten Aufträge aus der Produktionsplanung im Sinne des Nettings mit der ATP-Situation in der Programmplanung verrechnet.

Die Produktionsplanung ihrerseits qualifiziert den Auftragsbestätigungsprozess dadurch, dass sie für die aktuellen Aufträge die Liefertermine unter genauer Berücksichtigung von Vormaterial und Kapazität zur Verfügung stellt (CTP). Die Aufträge werden über das Kundenauftragsmanagement vereinnahmt und in die Produktionsplanung eingesteuert.

Die Feinplanung empfängt aus der Produktionsplanung die freigegebenen geplanten Aufträge, die dann für einen sehr kurzfristigen Horizont exakt eingeplant und durch die Fertigungssteuerung durchgesetzt werden. Die Information, welche Aufträge wie terminiert oder ausgeführt wurden, wird wieder an die Produktionsplanung übergeben, wodurch sich der Planungskreis schließt.

Diese hier beschriebenen Basisfunktionalitäten an den Schnittstellen der Planungsebenen finden in der Praxis vielfältige individuelle Ausgestaltungen.

Fazit zur hierarchischen Planung

Die zuvor beschriebene Form der hierarchischen Planung findet man in ihrer Vollständigkeit so nicht immer vor. Häufig gibt es Varianten oder Teilsysteme dieser Planung.

Varianten drücken sich dadurch aus, dass die einzelnen Planungsebenen bzgl. ihrer Aufgaben unterschiedlich ausgestaltet werden oder bzgl. ihrer Fristigkeit und / oder ihres Detaillierungsgrades abweichend eingesetzt werden. Varianten treten auch insofern auf, dass an den Schnittstellen der Planungsebenen deren Zusammenspiel unterschiedlich definiert wird.

Teilsysteme decken nicht alle zuvor beschriebenen Planungsebenen ab, gerade die Programmplanung existiert je nach Branche in vielen Unternehmen nur rudimentär oder gar nicht. Auch die Feinplanung wird in vielen Unternehmen nicht so konsequent eingesetzt. Allerdings findet man meistens auch in diesen Fällen irgendein Excel-Sheet, wo die Feinplanung, manuell und sehr aufwendig durchgeführt, ein gewisses Schattendasein fristet.

Die vollständige hierarchische Planung ist zur Erzielung des größtmöglichen wirtschaftlichen Erfolgs in manchen Branchen nicht unbedingt ein „Muss“! Entscheidend ist, dass ein Unternehmen den Planungsaufwand identifiziert und betreibt, der nötig und vertretbar ist, um mit ausreichender Planqualität die formulierten unternehmerischen Ziele erreichen zu können.

Es gilt den Maßanzug des richtigen Planungs-Mixes zu entwerfen.