Von Prof. Dr. Götz-Andreas Kemmner

Es sind immer wieder dieselben drei leistungswirtschaftlichen Defizite in der Wertschöpfungskette, die Unternehmen in die Knie zwingen. Warum ist das so und wie kann man rechtzeitig gegensteuern?

1. Krisenauslösung versus Krisenverursachung

Es gibt immer wieder Krisensituationen für Unternehmen. Viele Unternehmen können sich trotzdem erfolgreich behaupten. Andere wiederum müssen in moderateren Rezessionsphasen oder gar in Zeiten des Wirtschaftsaufschwungs den Weg zum Insolvenzgericht antreten oder restrukturiert werden.

Warum aber ist ein Unternehmen nicht mehr ausreichend wettbewerbsfähig? Fragt man Unternehmen oder verfolgt die öffentliche Diskussion in den Medien, so dominieren immer wieder dieselben vermeintlichen Ursachen, die zu Liquiditätskrisen führen, wie

- kurzfristiges Wegbrechen von Märkten,

- mangelnde „Treue“ des Fremdkapitals,

- der internationale Wettbewerb,

- Währungsschwankungen oder

- Export- oder Import-Hemmnisse.

Zu großen Teilen sind dies jedoch nur die letzten Tropfen, die das berühmte Fass zum Überlaufen brachten. Die wirklichen Ursachen der mangelnden Wettbewerbsfähigkeit liegen zumeist an anderen Stellen. Wie Hauschild bereits vor langem verdeutlichte, lässt sich die Ursachen-Wirkungskette von einer Liquiditätskrise über eine Ertragskrise und eine Strategiekrise zu einer leistungswirtschaftlichen Krise zurückverfolgen.

2. Die schwächsten Glieder der Wertschöpfungsketten

Es sind letztlich leistungswirtschaftliche Defizite, die die Wettbewerbsfähigkeit der Unternehmen erodieren lassen. In guten Zeiten täuschen Erträge über leistungswirtschaftliche Defizite hinweg, in schlechten können diese Defizite aber das Leben kosten. Deshalb muss man genau an dieser Stelle ansetzen, um die Wettbewerbsfähigkeit von Unternehmen langfristig zu sichern.

Die Erfahrungen aus Restrukturierungs- und Sanierungsprojekten sowie Sachverständigenanalysen zeigen dabei, dass die Probleme immer wieder an denselben Stellen der Wertschöpfungskette zu finden sind!

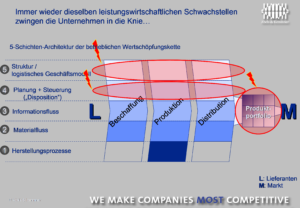

Zerlegen wir dazu einmal die Wertschöpfungskette in fünf Schichten (Abb. 1): Die unterste Schicht ist der Herstellungsprozesse; also das, was an einer einzelnen Produktionsanlage oder Maschine getan wird. Die Herstellungsprozesse sind durch Materialflüsse (Schicht 2) miteinander verbunden. Diese Materialflüsse werden durch Informationsflüsse (Schicht 3) angestoßen. Die Informationsflüsse wiederum werden auf der Planungs- und Steuerungsebene (Schicht 4) koordiniert („disponiert“).

Und die Planungs- und Steuerungsebene ist dafür verantwortlich, dass die Architektur der Wertschöpfungskette (Schicht 5) umgesetzt wird. Das Ergebnis einer solchen fünfschichtigen Wertschöpfungskette ist das Produktportfolio. Und dieses muss sich am Markt behaupten. Die zentralen Probleme der Wertschöpfungskette, findet man oft an folgenden drei Stellen: beim Produkt-Portfolio, bei der Planung und Steuerung der Prozesse (Schicht 4), sowie bei der Architektur der Wertschöpfungskette (Schicht 5).

Die drei Stellen bedürfen also einer genaueren Betrachtung und unternehmerischen Aufmerksamkeit.

2.1 Das Produkt-Portfolio

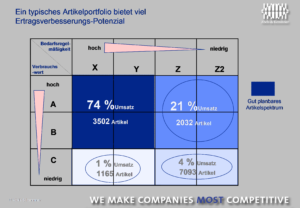

Ein typisches Produkt-Portfolio, wie man es bei vielen Unternehmen auf der Fertigwarenseite findet, gliedert sich nach Umsatzbedeutung (ABC) und Regelmäßigkeit der Nachfrage (Abb. 2).

Und diese Portfolio-Verteilung zeigt bereits Potenziale. Es zeigt sich, dass zum Beispiel oft mit 20-30% der Artikelnummern rund 60-80% des Umsatzes erwirtschaftet wird. Am anderen Ende des Portfolios werden mit 40-70% der Artikel nur 3-4% des Umsatzes erzielt, wofür ein beträchtlicher Anteil des Gesamtbestandes erforderlich ist. Unten rechts im Produktportfolio, bei den CZ und CZ2-Artikeln, wird kaum Geld verdient. In Prozesskostenanalysen stellen wir immer wieder fest, dass diese Artikel, selbst dann, wenn die Deckungsbeiträge noch positiv erscheinen, bei genauer Kostenzuordnung Geld verbrennen: Hohe Bestände und damit Kapitalbindung im Verhältnis zum Umsatz; hoher Abwicklungs- und Verwaltungsaufwand; hohes Verschrottungsrisiko.

Erstaunlich ist, dass die wenigsten Unternehmen – also nicht nur die wirtschaftlich schwachen – ihr Produktportfolio richtig pflegen. Deshalb ist es zumeist auch problemlos möglich, bei der Sanierung und Restrukturierung von Unternehmen ein sogenanntes „Downsizing“ durchzuführen: Hierbei trennt man sich von einem verlustbringenden und überproportionalen Aufwand verursachenden Teil seines Produktportfolios. Im gleichen Zuge lassen sich zugehörige Maschinen, Bestände, Infrastruktur und Personal abbauen und das Unternehmen kommt wieder in die Ertragszone. Bei einer regelmäßigen kritischen Pflege des Artikelportfolios könnten solche dramatischen Schritte mit dem einhergehenden Personalabbau vermieden werden. Im Gegenteil: Es würden sogar höhere Erträge erwirtschaftet!

2.2 Die Planung und Steuerung

Oft mit Schwächen behaftet ist auch die vierte Schicht: die Planung und Steuerung der Wertschöpfungskette. Und das ist teilweise verwunderlich, denn trotz langjähriger Erfahrung in der Anwendung von PPS- und ERP-Systemen verfügen viele Unternehmen noch immer nicht über eine durchgängige Planungskette von der Absatzplanung bis zur Fertigungssteuerung; häufig liegen beispielsweise manuelle Schritte in Form von Excelplanungen dazwischen. Statt die Planungsautomatismen des ERP-Systems zu nutzen, wird von Hand gearbeitet: Das ERP-System dient nur als goldene Schreibmaschine. Was vor 30 Jahren bei wenigen und einfacheren Produkten und einfacheren Fertigungsprozessen noch per Wand-Plantafel möglich war, lässt sich heute jedoch nicht mehr aufrechterhalten. Die Bedeutung einer effizienten Disposition und Fertigungssteuerung wird in den meisten Unternehmen systematisch unterschätzt. 153 Mrd. € Überbestände in der Hochkonjunkturphase in Deutschland stellen nur eine Kennzahl für die Ineffizienz der Dispositionsprozesse dar. Ohne effiziente und in wesentlichen Bereichen automatisierte Planungs- und Dispositionsprozesse keine nachhaltige Wirtschaftlichkeit! In vielen Restrukturierungsprojekten, und nicht nur dort, lässt sich die Liquidität, die für die Durchführung von Maßnahmen erforderlich ist, demnach einfach aus dem Abbau von Beständen gewinnen! Ernüchternd ist für viele Beteiligte dabei oft auch die Tatsache, dass man mit diesem Geld in besseren Zeiten ganz andere Dinge hätte tun können.

2.3 Fehlende Abstimmung der Geschäftsmodelle

Auch wenn es vielen Unternehmern nicht bewusst ist: Ihre Betriebe haben nicht nur ein Unternehmensgeschäftsmodell. Sie haben auch ein logistisches, das sich aus den in Abb. 1 dargestellten sechs Bausteinen zusammensetzt. Häufig arbeiten beide Geschäftsmodelle nicht synchron. Das ist die dritte große Schwachstelle in der Wertschöpfungskette: Während das Unternehmensgeschäftsmodell immer wieder den Anforderungen des Marktes angepasst wird, verändern Unternehmen ihr logistisches Geschäftsmodell selten. Und das kann – auch bei aufstrebenden Unternehmen – zu fatalen Ungleichgewichten führen (Abb. 3).

Die Fehler, die durch mangelnde Abstimmung der beiden Geschäftsmodelle entstehen können, sind vielfältig. Hohe Variantenvielfalt, die viel zu früh, schon zu Beginn der ersten Produktionsschritte gebildet wird, ist ein typisches Ergebnis nicht synchronisierter Produktentwicklungen. Zu hohe Lieferbereitschaft bei selten nachgefragten Artikeln ist oft falsch verstandenen Kundenzufriedenheits-Anforderungen zu schulden, denn nicht immer muss jedes Teil auch immer sofort lieferbar sein. Zudem findet man falsche logistische Entkopplungspunkte oder fehlende marktsynchrone Produktion. Und das sind nur einige Beispiele für eine fehlende Abstimmung zwischen logistischem Geschäftsmodell und Unternehmensgeschäftsmodell. Die Asynchronität zwischen Unternehmensgeschäftsmodell und logistischem Geschäftsmodell führt dabei zu Ineffizienzen, die sich in Form von Beständen, Überkapazitäten sowie sonstiger Ressourcenverschwendung und damit letztlich erhöhten Kosten bemerkbar machen. Die Synchronisation birgt also wesentliche Stellhebel zu substanziellen Stärkung der gesamten Wertschöpfungskette.

3. Ursachen der Misswirtschaft

Warum werden diese Probleme in vielen Unternehmen nicht rechtzeitig und in guten Zeiten behoben? In der Praxis finden sich vier wesentliche Ursachen für diese Misswirtschaft:

3.1. Interne Zielsysteme hebeln sich gegenseitig aus

Im Zuge der Unternehmensführung durch Zielvereinbarung sind interne Zielsysteme heute weit verbreitet. Dies nicht nur in Großunternehmen, sondern zunehmend auch im Mittelstand. So soll der Einkauf das Einkaufsvolumen im Verhältnis zum Umsatz verringern. Die Produktion soll die Auslastung der Anlagen steigern. Der Vertrieb soll den Umsatz erhöhen und die Logistik die Bestandskosten senken. Jedes einzelne Ziel klingt schön; da die einzelnen Ziele aber nicht unabhängig voneinander sind, gehen verbesserte Zielgrößen eines Bereiches häufig zu Lasten anderer Bereiche. Auf diese Weise werden Bereichsegoismen gestärkt und jeder konzentriert sich stärker auf sein Optimum und weniger auf das Gesamtoptimum. So kommt es, dass gerade die Verbesserungsmaßnahmen auf der Strecke bleiben, die quer durch die Wertschöpfungskette wirken und am meisten zur Steigerung der Wettbewerbsfähigkeit eines Unternehmens beitragen können: die Anpassung des logistischen Geschäftsmodells in Summe, die Disposition der Wertschöpfungskette und die Anpassung des Produktportfolios. Aus den gleichen Gründen wuchern in vielen Unternehmen übrigens auch die Produkt-Portfolios wie Unkraut, ohne dass die Aufwendungen dafür wirklich in Relation zum Ertrag stünden.

Doch wie kann man dieses Problem lösen, sind doch Zielvereinbarungen ein wesentliches Stellglied der Führung? Es gibt zwei Ansatzpunkte:

Einerseits werden konsistente Zielsysteme benötigt. Konsistent bedeutet dabei, dass Verursachung und Verantwortung zusammengebracht werden. Zudem müssen die Führungskräfte mehr an ihrem Beitrag zum Gesamtertrag des Unternehmens gemessen werden als an Teilerfolgen in ihrem Bereich.

Es müssen zudem die Funktionen im Unternehmen gestärkt werden, die die Querschnittsverantwortung in der Wertschöpfungskette tragen, wie Logistik und Supply Chain Management. Die Konsequenz dieser veränderten Sichtweise ist, dass die klassischen Fachabteilungen zu Dienstleistern für die gesamte Wertschöpfungskette werden.

3.2 Fehlende Fachkompetenz Das Wissen um die richtige Gestaltung der Wertschöpfungskette fehlt in vielen Unternehmen, nicht nur in Krisensituationen. Man ist zwar gewohnt, ständig an Teil-Optimierungen zu arbeiten. Es fehlt jedoch die Fachkompetenz für das Gesamtkonzept, um ausreichend differenzierte Lösungen zu entwickeln. Die meisten Führungskräfte kennen in ihrem Aufgabengebiet nur wenige Gestaltungsvarianten für bestimmte Aufgabenstellungen, mit denen sie in ihrem Berufsleben Erfahrungen gesammelt haben. Auf diese greifen sie immer wieder zurück, wandeln sie allenfalls leicht ab, obwohl sich das innerbetriebliche Umfeld immer wieder unterschiedlich darstellt. Die Stärken und Schwächen dieser Lösungen können sie in der Folge schlecht beurteilen; besonders, wenn sich die betrieblichen Randbedingungen am Markt ändern. Auch fehlen ihnen zumeist ausgefeilte Werkzeuge zur Gestaltung und Auslegung der richtigen Lösungen. Zu guter Letzt mangelt es ihnen auch an der Zeit, solche Werkzeuge zu entwickeln, zu erproben, zu kalibrieren und zu optimieren. Oft ist es deshalb angesagt, auf externe Fachleute zurückzugreifen und das nicht nur im Krisen- oder Sanierungsfall!

3.3 Entscheidungsverzögerungen

Nicht immer ist ein Konsens herbeizuführen. Dennoch müssen Entscheidungen fallen. Eine solch starke Führung fehlt jedoch bei vielen Unternehmen: Wenn im Führungskreis kein Konsens über ein Problem oder eine Lösung besteht, wird bestenfalls weiterdiskutiert, es wird aber weder entschieden, noch werden Experten hinzugezogen, um das Problem zu fassen und eine Lösung zu entwickeln. Und wenn die Mitarbeiter sich gegen eine Veränderung wehren, wird sie oft hinausgezögert anstatt die Mitarbeiter zu überzeugen oder ihnen deutlich zu machen, dass es keine Alternative gibt.

Ein solches Verhalten kann Unternehmen in Krisen führen und fast immer treffen wir in Sanierungsfällen auf einzelne Personen im Führungskreis des Unternehmens, denen die Probleme bekannt sind, die jedoch keine Entscheidungen durchsetzen konnten oder wollten – aus welchen Gründen auch immer.

3.4 Überlastung

In den meisten Unternehmen sind Führungskräfte und Mitarbeiter notorisch überlastet. Entscheidungen werden deshalb oft nicht sorgfältig vorbereitet und Konzepte nur unzureichend ausgearbeitet. Daraus entstehen gefährliche Fehlentwicklungen. Aber warum ist das so? Die Erfahrung zeigt, dass einerseits an jedem Kopf gespart wird. Andererseits wird aber noch immer zu umständlich gearbeitet. Letztlich wird auch zu viel Aufwand getrieben und damit Personal gebunden für Produktsegmente, in denen zu wenig Ertrag erwirtschaftet wird. Und hiermit sind wir wieder beim Produktportfolio angelangt und wieder bei dem Punkt angekommen, bei dem wir die Analyse der Schwachstellen in der Wertschöpfungskette angefangen haben.

4. Fazit: Handeln ist angesagt

Marktanforderungen und Anforderungen an die Wertschöpfungskette verändern sich in der Regel nicht so schnell, dass man nicht hinterherkommen könnte. Unternehmen überstehen deshalb auch einige Monate der Anpassung, wenn Veränderungen am Markt oder gar eine Wirtschaftskrise aufzieht. Wettbewerbsfähig sein und bleiben kann ein Unternehmen aber nur, wenn es die dargestellten drei zentralen Schwachstellen in der Wertschöpfungskette behoben und Maßnahmen entwickelt hat, damit diese nicht nochmals entstehen.

Referenzen:

Hauschildt, Jürgen: Krisendiagnose durch Bilanzanalyse, Köln 2000

KEMMNER, G.-A.: Von Apples Minimalismus lernen In: Productivity Management 17(2012) 4, S. 40

Abels & Kemmner: Überbestandsanalyse Deutschland 2009.

Quelle: [intlink id=”2044″ type=”post”]https://www.ak-online.de/2009-03/pm2009-1/[/intlink]

Wickinghoff, Constantin (1999): Performance Measurement in der Logistik. Grundlagen, Konzepte und Ansatzpunkte einer Bewertung logistischer Prozesse, Universität zu Köln, S. 3

Vgl. Breisig, T. (2007): Entlohnen und Führen mit Zielvereinbarungen, Methoden, Chancen und Risiken,

Wissen für Betriebs- und Personalräte, 3.Aufl., Frankfurt am Main, S.23.

Koch, M.: Entwicklung eines Informationsversorgungskonzepts als Basis unternehmensspezifischer Business-Intelligence-Lösungen industrieller Unternehmen. Lohmar 2014, S. 46

Weber, N.; Fohrholz, C.: Business Analytics – Dominanz von Business Intelligence und fehlende Integration. In: ERP Management, 3/2013, S. 30-32

Fehltage wegen Burn-out seit 2000 fast verdoppelt. DIE ZEIT vom 7. Juni 2012

Weitere Informationen zu diesem Themenfeld finden Sie hier:

- Best Practice-Regeln für das Produkt-Portfoliomanagement