DISKOVER SCO im Einsatz bei Mehler Texnologies: Nicht nur ein Tool, sondern eine scharfe Waffe gegen Bestände

Von Ralf Schechowiz, Lothar Szymkowiak (Mehler Texnologies) und Dr. Bernd Reineke1

Dank der hohen Transparenz von DISKOVER SCO kann Mehler Texnologies nun logistische Parameter deutlich gezielter beeinflussen, um die Lieferbereitschaft zu verbessern, Bestände nachhaltig zu senken und den Aufwand der Disposition zu reduzieren. Bevor jedoch die neue Dispositionssoftware DISKOVER SCO, die von den Disponenten nicht als einfaches Tool, sondern als „scharfe Waffe gegen Bestände“ eingestuft wird, scharf geschaltet werden konnte, galt es einige Vorarbeiten zu leisten.

Am Anfang stand das Ziel des Spezialisten für beschichtete technische Gewebe, die Bestände zu reduzieren und gleichzeitig die Lieferbereitschaft zu verbessern. Dies stellte alle Beteiligten vor große Herausforderungen: In der Vergangenheit wurde die Beschaffung und Produktion über mehrere Standorte hinweg lediglich auf Basis rudimentärer Absatzzahlen geplant und gesteuert. Dies zum einen deshalb, weil sich die anlagenintensiven Produktionsschritte alles andere als flexibel zeigten. Auch lag der Fokus der Produktionsstandorte klassischerweise auf der Auslastung der Anlagen  und damit auch auf möglichst hohem Output. Bekanntermaßen sind dies bestandstreibende Restriktionen, die nicht selten als unumstößlich gelten.

und damit auch auf möglichst hohem Output. Bekanntermaßen sind dies bestandstreibende Restriktionen, die nicht selten als unumstößlich gelten.

Der Spezialist für beschichtete Gewebe und technische Textilien bedient acht Produktbereiche, darunter auch den Bereich Sonnenschutz.

Mangelnde IT-Funktionalitäten

Erschwerend kam hinzu, dass die Planung und Disposition nur rudimentär durch IT-Systeme unterstützt wurden. Die Disposition musste deshalb mangels verwertbarer Absatzzahlen vom Vertrieb zunächst eigene Überlegungen zur Absatzerwartung vornehmen. Ohne entsprechende IT-Unterstützung jedoch bleiben Erfahrung und Bauchgefühl der Disponenten die einzigen Quellen für die Einschätzung der Absatzerwartung. Deshalb ist es nur verständlich, dass an der einen oder anderen Stelle Sicherheiten eingebaut werden, die letztlich in zu hohen Beständen resultieren. Ein zusätzlicher Bestandstreiber ist auch mangelnde Bestandstransparenz bei den einzelnen Produktionsstufen im Unternehmen selbst, da auch hier wieder der Faktor Bauchgefühl eingesetzt werden muss. Das Management wollte deshalb etwas ändern und beauftragte die Abels & Kemmner GmbH mit einer Analyse zur Einschätzung des Bestandssenkungspotenzials.

Was ist machbar?

In einem ersten vorbereitenden Schritt wurde eine standardisierte Überbestandsanalyse durchgeführt. Das Ergebnis dieser – aufgrund der Standardisierung schnellen und mit einer gewissen Unschärfe versehenen – Analyse zeigte ein deutliches Bestandsreduzierungspotenzial von ca. 15% bis 20%. Eine kurzfristig zugeschaltete ergänzende Sensitivitätsanalyse wies noch höhere Potenziale aus, wenn es der Produktion gelingen würde, die Durchlaufzeiten deutlich von drei Monaten auf einen Monat zu reduzieren. Auf Basis dieser beiden Analysen wurde vom Projektteam entschieden, zunächst die Potenziale mit Hilfe dispositiver und methodischer Verbesserungsmaßnahmen anzugehen. Im Folgeschritt sollten dann die Produktionsrestriktionen geprüft und ggf. optimiert werden. Hierzu gehörten unter anderem

- Die Webereien rüsten je nach Gewebe mehrere Tage um.

- Bei der Veredlung werden gleiche Farben/Beschichtungen zusammengefasst und rhythmisch in Kampagnen produziert.

- Dadurch ergeben sich dynamische Wiederbeschaffungszeiten von bis zu mehreren Wochen, je nachdem, ob eine Farbe gerade gefahren worden ist oder kurz vor der Produktion steht.

- Die produzierte Ware wird nach der Fertigstellung taxiert, denn nicht jede Qualität kann für jedes Endprodukt genutzt werden. So kann es sein, dass von einer Charge nicht genügend Ware einer gewissen Qualität vorliegt.

Schon früh während der ersten standardisierten Überbestandsanalysen wurde deutlich, dass die prognostizierten Ergebnisse nur mit sehr hohem Aufwand im bestehenden IT-Umfeld realisierbar sein würden. Deshalb entschied sich die Geschäftsleitung für eine projektbegleitende Implementierung des SCM-Optimierungstools DISKOVER SCO der SCT Supply Chain Technologies GmbH. Mit dieser Entscheidung konnten gleich mehrere Synergieeffekte genutzt werden:

- Schnelles Umsetzen der Projektergebnisse mit prototypischer Abbildung in DISKOVER SCO

- Optimaler Lerneffekt durch schnelles Kennenlernen des zukünftigen Tools

- Flexibles Abbilden von logistischen Parametern, Regeln und Vereinbarungen

- Erkennen der direkten Auswirkungen von geänderten Parametern

Zur Erreichung der gesteckten Ziele wurde die bewährte Vorgehensweise von Abels & Kemmner gewählt:

- Artikelklassifizierung mit der ABC/XYZ-Analyse

- Definition der Bevorratungsstrategien

- Abbilden der Produktionsrestriktionen in den Simulationsmodellen

- Festlegen der Planungs- und Dispositionsrahmenparameter

- Ermittlung der optimalen, artikelspezifischen Einstellungen

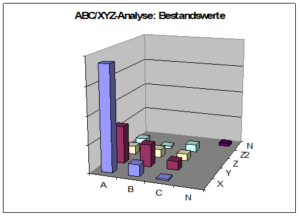

ABC/XYZ-Analyse deckt Bestandstreiber auf

Die Ergebnisse der ABC/XYZ-Analyse zeigten deutlich, wo die Bestandstreiber lagen: Zum einen waren die AX- und AY-Artikel hoch bevorratet, was sich mit der Zielsetzung der Disposition deckte, nämlich in den Rennerprodukten hoch verfügbar zu sein. Weiterhin erschienen die sehr sporadischen Artikel CZ2 deutlich zu hoch bevorratet zu sein, was auf eine aus logistischer Sicht ungeeignete Bevorratungsstrategie bzw. eine ungünstige Sortimentspolitk schließen ließ.

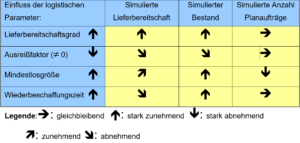

Nach der ABC/XYZ-Analyse bestimmte das Projektteam die Simulationsszenarien mit Vorgabe der logistischen Parameter (siehe Tabelle). Bei der DISKOVER-Simulation wird ein Zeitraum in der Vergangenheit planerisch und dispositiv nachgestellt, allerdings mit unterschiedlichen logistischen Einstellwerten und Methoden. In der Folge kann dann das Simulationsergebnis mit den real erzielten Größen verglichen werden, sodass Vor- und Nachteile von geänderten Einstellungen beurteilt werden können. Durch iteratives Vorgehen werden die Simulationsergebnisse geprüft und beurteilt, um anschließend Ergebnis optimierende Modifikationen an den Einstellungen vorzunehmen.

Klassischerweise werden zunächst die Ist-Einstellungen aus dem Planungssystem übernommen und mit verschiedenen Lieferbereitschaftsgraden simuliert, um eine erste Indikation auf mögliche Potenziale zu erhalten. In vielen Fällen sind allerdings die Einstellwerte nicht eins zu eins zu übernehmen, da entweder die Datenqualität nicht stimmt oder die Restriktionen aus Produktion und Logistik darin nicht abgebildet sind. Insbesondere bei komplexen Produktionsprozessen ist dies in der Regel vom Projektteam zu erarbeiten und in Parametern abzubilden. So auch in diesem Fall, in dem die Beschichtung der technischen Gewebe in einer bestimmten, farbabhängigen Reihenfolge erfolgt. Weiterhin war der Zyklus zu bestimmen, in dem man einzelne Produkte fertigt. Dies hat z.B. Einfluss auf die einzustellenden Wiederbeschaffungszeiten und Mindestlosgrößen.

Bevorratungsstrategien bei Produktionsrestriktionen

Bei der Mehler Texnologies hatten die Produktionsrestriktionen einen erheblichen Einfluss auf die erzielbaren Durchschnittsbestände und Lieferbereitschaftsgrade. Eine Übersicht über die Tendenzen der Parameter ist in der Abbildung 2 dargestellt. Darin werden die Wirkungsweisen aufgeführt, welche Parameter tendenziell welche Zielgrößen beeinflussen.

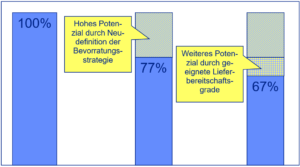

Die konkreten Auswirkungen für die Mehler Texnologies wurden im Rahmen des Projektes genau analysiert. Da die Restriktionen der Produktion im Rahmen dieses Projektes nicht beeinflussbar sein sollten, war als wesentliche Einflussgröße die Definition der Bevorratungsstrategie für die Produkte zu nennen. Hierbei bestimmte das Projektteam zunächst grundsätzlich, welche Produkte bevorratet werden sollten und welche nicht, also kundenauftragsbezogen beschafft werden können. Letztere waren insbesondere Artikel, die nur sporadisch bzw. selten von den Kunden abgerufen wurden. Ausnahmen bilden allerdings alle Katalogartikel, die von der Marktaussage her grundsätzlich kurzfristig geliefert werden können, und dadurch bevorratet werden müssen. Weiterhin sollten die Artikel nicht bevorratet werden, die kurzfristig durch Zuschnitt aus gelagerten Grundartikeln hergestellt werden können. Durch diese Entscheidung ergab sich schon ein Bestandsreduzierungspotenzial von mehr als 20% des Fertigwarenbestands.

Bei der Behandlung der verbleibenden lagerhaltigen Artikel war die im Wesentlichen beeinflussbare Größe die Ziellieferbereitschaft, mit der die Produkte ab Lager verfügbar sein sollen. Zwei wesentliche Aspekte wurden bei der Festlegung der Solllieferbereitschaft berücksichtigt:

1. Das XYZ-Merkmal

Je unregelmäßiger ein Artikel nachgefragt wird, desto höher muss der Sicherheitsbestand gewählt werden, um eine hohe Lieferbereitschaft zu erreichen. Bei den gleichmäßig nachgefragten Artikeln (X-und Y-Artikel) ist der richtige Sicherheitsbestand deutlich geringer. Daher sollten die regelmäßigen Artikel eine höhere Lieferbereitschaft erreichen, während bei den unregelmäßigen Artikeln an dieser Stelle Kompromisse möglich waren.

2. Die Produktgruppe (Markteinfluss)

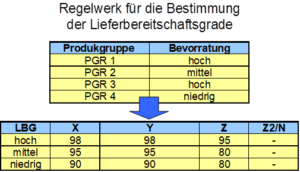

Je nach Produktgruppe werden andere Zielmärkte bzw. Kundenkreise beliefert, die unterschiedliche Anforderungen an die Lieferbereitschaft haben. Die Automoblindustrie hat hier zum Beispiel deutlich höhere Anforderungen als die Bauindustrie. Daher wurden die Produktgruppen in drei verschiedene Lieferbereitschaftskategorien (hoch, mittel niedrig) eingestuft.

Mit diesen beiden Einflussgrößen ließ sich ein Regelwerk abbilden, das die einzustellenden Lieferbereitschaftsgrade bestimmt (siehe Abbildung 3). Dabei werden für jedes Material zunächst die Produktgruppe und die Solllieferbereitschaftskategorie ermittelt (hoch – mittel – niedrig). Anschließend ergibt sich anhand des XYZ-Merkmals die Solllieferbereitschaft gemäß nachstehender Tabelle.

Mit diesen in mehreren Schritten erarbeiteten Einstellungen ergab sich auch bei den bevorrateten Artikeln ein deutliches Bestandsreduzierungspotenzial von knapp 10%.

Das kalkulierte Gesamtpotenzial ist in Abbildung 4 wiedergegeben.

Umsetzung und Erfahrung

Die Umsetzung der Ergebnisse wurde, wie bereits zu Anfang erwähnt, mit dem Optimierungstool DISKOVER SCO der SCT GmbH realisiert, mit dem auch die gesamten projektbegleitenden Analysen durchgeführt wurden. Die zunächst prototypische Implementierung des Systems diente zur Evaluierung der Software hinsicht Funktionalität und Anwendbarkeit. Im Rahmen dieser Phase lernten die Anweder die Software kennen. Durch weitere Schulungs- und anschließende Coaching-Termine gewannen die User Vertrauen zu den Ergebnissen und lernten sehr schnell, die Vorteile des Systems zu nutzen. Die eigentliche Aufgabe der Berechnungen zur Planung und Disposition werden jetzt vom System übernommen. Die Ergebnisse können die Disponenten durch gezielte Beeinflussung der Parameter ändern und optimieren. Als wesentliche Erkenntnis für die Disponenten war die Tatsache, “dass nun endlich die richtige Ware im Lager ist. Früher wurden die Kapazitäten der Produktion mit Artikeln ausgelastet und Bestände aufgebaut, die man aus heutiger Sicht nicht mehr produziert. Fehlentscheidungen werden durch Verfügbarkeit der dispositiv relevanten Kenngrößen vermieden”, so Ralf Schechowiz, CFO bei Mehler Texnologies. Es wird seitens der Anwender aber auch auf den Qualifizierungsanspruch im Umgang mit dem System hingewiesen: “DISKOVER ist wie eine Waffe gegen Bestände, sie sollte von speziell ausgebildeten Spezialisten bedient werden,” ist Lothar Szymkowiak, Leiter Disposition bei Mehler Texnologies überzeugt. Damit es aber auch bei Fehlbedienungen nicht zu Problemen kommt, überwacht DISKOVER regelmäßig, ob die Kennzahlen im erlaubten Korridor bleiben. Werden Grenzwerte unter- oder überschritten, erfolgt ein Alarm mit automatischer Benachrichtigung der verantwortlichen Planer und Disponenten.

DISKOVER SCO ist mittlerweile eine feste Größe im Planungs- und Beschaffungsprozess der Mehler Texnologies. Eine weitere Funktionalität von DISKOVER SCO war noch ein zusätzlicher Nutzen für die Planer und Disponenten: Über das Kapazitätsmodul werden Produktionsengpässe in der Zukunft erkannt. Diese Engpässe können bei entsprechender Einstellung automatisch abgeglichen werden, indem DISKOVER Produktionsaufträge in Zeiten verlagert, zu denen noch freie Kapazitäten verfügbar sind. “So gelingt es uns nun endlich auch, Betriebsferien unserer Produktionsstandorte schon bei der Planung und Disposition zu berücksichtigen. Nach Änderung der Betriebskalender werden automatisch Änderungen in der Planung vorgeschlagen”, ist Lothar Szymkowiak erfreut.

Über Mehler Texnologies

Im Markt der beschichteten Gewebe zählt Mehler Texnologies zu den international führenden Unternehmen. Unter den Marken VALMEX®, POLYMAR® und AIRTEX® werden jährlich über 50 Millionen Quadratmeter Material produziert und vertrieben. Kunden sind Unternehmen der weiterverarbeitenden Industrie. Über 60 Jahre Entwicklungs- und Produktionserfahrung sind die Basis ausgereifter Produkte. Permanente Forschung und Entwicklung verbessern vorhandene Verbundwerkstoffe und erschließen neue Anwendungsbereiche. Ein Maschinenpark, der immer dem neuesten Stand der Technik entspricht, sorgt für die hohe und gleich bleibende Qualität der Produkte.

Der rege Dialog mit Planern, Produzenten und Verarbeitern aus unterschiedlichsten Branchen und Industriezweigen zeugt von einer engen und vertrauensvollen Zusammenarbeit.

Die technischen Textilien sind in acht Produktgruppen unterteilt:

- Planen

- Textiles Bauen

- Sonnenschutz

- Boot & Pool

- Sport & Camping

- Industrie Umwelt

Die Grundlage aller technischen Textilien sind Trägergewebe, die in unternehmenseigenen Webereien hergestellt werden. Entsprechend der Anwendung werden die Beschichtungen aus mehreren Komponenten zusammengestellt. Das Ergebnis sind hochwertige Gewebe und Hightech-Produkte, die in fast allen Branchen weltweit eingesetzt werden.

Produziert wird an zwei Standorten in Deutschland und einem in der Tschechischen Republik. Vertriebsgesellschaften in Italien, Frankreich, Großbritannien, Polen, Lettland, Rumänien, Türkei und USA sowie Vertriebspartner in anderen europäischen Ländern, Asien und Australien bedienen Kunden in über 80 Ländern.

1 Ralf Schechowiz ist CFO, Lothar Szymkowiak Leiter Fertigwarendisposition bei der Mehler Texnologies GmbH in Hückelhoven. Dr. Bernd Reineke ist Geschäftsführer von A&K.